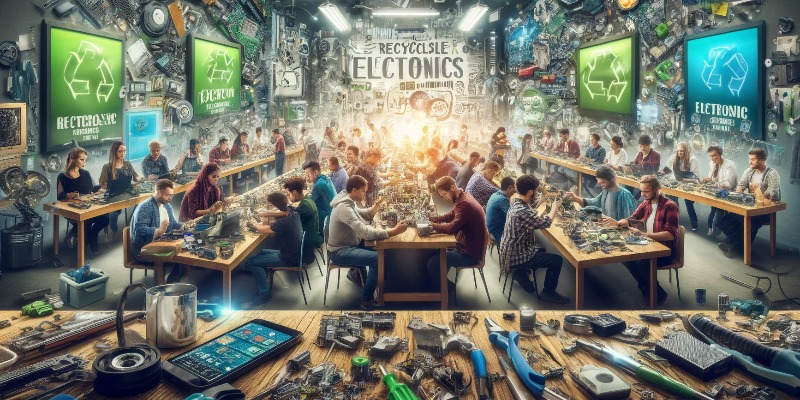

Rivoluzione Restart: Riparare per Rigenerare

Rivoluzione Restart: Riparare per RigenerareCome il movimento Restart sta ridisegnando il rapporto tra tecnologia, consumo e sostenibilità ambientale di Marco ArezioIn un mondo dove la crescita della produzione di beni e il consumo sembrano incessanti, il movimento Restart emerge come una forza progressista che sfida il tradizionale modello economico lineare, proponendo un approccio più sostenibile e rispettoso dell'ambiente. Il movimento Restart, noto anche per il suo impegno nella riparazione e nel riutilizzo dei dispositivi elettronici, rappresenta una faceta cruciale dell'economia circolare, promuovendo un cambiamento significativo nel modo in cui i consumatori interagiscono con la tecnologia. Il Movimento Restart si fonda su diversi principi chiave che orientano le sue attività e le sue campagne, volte a promuovere un cambiamento sostenibile nel nostro rapporto con la tecnologia. Questi principi non solo incoraggiano un comportamento più consapevole e responsabile nei confronti dell'ambiente, ma cercano anche di impattare positivamente sull'economia e sulla società. Ecco un approfondimento sui principali principi guida del Movimento Restart: Promuovere la Riparabilità dei Prodotti ElettroniciIl primo principio è l'incoraggiamento alla riparabilità degli oggetti, specialmente i dispositivi elettronici. Il movimento lotta contro l'obsolescenza programmata — la pratica di progettare prodotti con una vita utile artificialmente limitata per incrementare i tassi di consumo. Il Movimento Restart sostiene la creazione di prodotti più duraturi e facilmente riparabili, spingendo per legislazioni che obblighino i produttori a fornire informazioni sulla riparabilità e l'accesso a parti di ricambio. Educazione e Divulgazione delle Competenze PraticheLa sensibilizzazione e l'educazione sono centrali per il movimento. Attraverso workshop, eventi e risorse online, il Restart si dedica all'insegnamento delle competenze pratiche necessarie per riparare i dispositivi elettronici. Questo non solo permette ai partecipanti di estendere la vita dei loro apparecchi, ma li rende anche più autonomi e meno dipendenti da nuovi acquisti. Riduzione dei Rifiuti Elettronici Il movimento pone una forte enfasi sulla riduzione dei rifiuti elettronici, che sono tra i flussi di rifiuti in più rapida crescita a livello mondiale. Attraverso la riparazione, il riutilizzo e il riciclo, Restart mira a diminuire la quantità di rifiuti prodotti e a sensibilizzare sulle gravi implicazioni ambientali legate allo smaltimento inappropriato di questi materiali. Empowerment Comunitario Uno degli aspetti più importanti del movimento è il potenziamento della comunità. Attraverso la creazione di spazi di riparazione locali e la promozione di eventi comunitari, il movimento cerca di costruire reti di supporto locale che possono agire come catalizzatori per il cambiamento sociale più ampio. Advocacy Politica e SocialeInfine, il movimento Restart non si limita all'azione diretta, ma si impegna attivamente nell'advocacy per influenzare le politiche pubbliche. Questo include la lotta per leggi che supportino pratiche di consumo sostenibile, come l'estensione della garanzia sui prodotti e leggi che facilitino la riparazione anziché la sostituzione dei dispositivi. Impatto del Movimento Il movimento Restart ha avuto un impatto tangibile in diverse aree: Riduzione dei rifiuti: Attraverso le attività di riparazione, il movimento ha contribuito significativamente alla riduzione dei rifiuti elettronici, uno dei flussi di rifiuti in più rapida crescita nel mondo. Educazione e empowerment: L'iniziativa ha educato migliaia di persone sulle pratiche sostenibili, equipaggiandole con le competenze per riparare e mantenere i dispositivi elettronici. Influenza sulla politica: Attraverso il suo lavoro di advocacy, Restart ha influenzato le politiche locali e internazionali riguardo la sostenibilità e la riparabilità dei prodotti, spingendo per leggi che favoriscano un'economia più circolare. Problemi e Prospettive Future Nonostante il successo, il movimento Restart deve affrontare diversi problemi, come la resistenza dell'industria elettronica all'introduzione di standard di riparabilità. Tuttavia, la crescente consapevolezza ambientale e il supporto da parte delle comunità e delle istituzioni potrebbero portare a una maggiore adozione di pratiche di economia circolare. Conclusione Il movimento Restart rappresenta un esempio emblematico di come i principi dell'economia circolare possano essere integrati nella vita quotidiana. Attraverso la riparazione, l'educazione e la collaborazione comunitaria, il movimento non solo riduce l'impatto ambientale, ma promuove anche un cambiamento culturale verso un consumo più consapevole e sostenibile. Con la continua espansione della sua rete e il crescente supporto globale, il movimento Restart è destinato a giocare un ruolo chiave nella promozione di un futuro più verde e inclusivo.

SCOPRI DI PIU'

Mammoth: Il Gigante Islandese che Combatte il Cambiamento Climatico

Mammoth: Il Gigante Islandese che Combatte il Cambiamento ClimaticoInaugurato in Islanda il più grande impianto di cattura diretta dell'aria, una rivoluzione verde sostenuta dall'energia geotermica per un futuro più pulitodi Marco ArezioL'Islanda ha fatto un significativo salto in avanti nella tecnologia ambientale con l'inaugurazione del "Mammoth", il più grande impianto di cattura diretta dell'aria al mondo. Questo colosso tecnologico non solo rappresenta un'evoluzione significativa rispetto ai suoi predecessori, ma stabilisce un nuovo standard nella lotta contro l'accumulo di anidride carbonica nell'atmosfera. Storia e Sviluppo dell'Impianto MammothL'impianto, sviluppato dalla società svizzera Climeworks, segue il successo del loro primo progetto, Orca, lanciato nel 2021 e noto per essere stato il primo del suo genere. Con Mammoth, Climeworks ha aumentato la scala e la capacità, realizzando un impianto dieci volte più grande del suo predecessore. Capacità Tecnologica di Cattura della CO2Mammoth ha una capacità progettata per assorbire fino a 36.000 tonnellate di CO2 all'anno, un salto quantitativo rispetto alle capacità di Orca. Secondo quanto riferito da Ohga, questo permette all'Islanda di assorbire "decine di migliaia di tonnellate di CO2 all'anno", un miglioramento significativo rispetto alle "migliaia di tonnellate" precedenti.Tuttavia, la stessa Climeworks ha indicato che la quantità netta di CO2 effettivamente rimossa sarà inferiore a quella massima teorica, a causa di vari fattori operativi e ambientali.Tecnologia e Processo La tecnologia di cattura diretta dell'aria impiegata da Mammoth funziona prelevando l'aria dall'ambiente e filtrando il carbonio attraverso agenti chimici. Questo carbonio catturato può poi essere sepolto nel sottosuolo, riutilizzato o convertito in prodotti solidi. L'opzione preferita è la confinazione geologica, in cui il carbonio viene convertito in pietra e immagazzinato permanentemente, un processo realizzato in collaborazione con l'impresa islandese Carbfix. Energia e Sostenibilità dell'ImpiantoIl funzionamento di Mammoth è alimentato da energia geotermica, una scelta sostenibile che sfrutta la ricca risorsa naturale dell'Islanda. L'energia geotermica, pulita e abbondante nel paese, permette di minimizzare l'impronta ecologica dell'impianto, garantendo che il processo di cattura del carbonio sia il più verde possibile. Impatto e Prospettive L'impatto di Mammoth nel contesto globale della riduzione delle emissioni di CO2 è notevole. Con la sua elevata capacità di cattura, l'impianto rappresenta un passo avanti nella tecnologia di riduzione dell'anidride carbonica atmosferica e offre una dimostrazione concreta di come la tecnologia di cattura diretta possa essere implementata su larga scala. Conclusione Mammoth non è solo un trionfo tecnologico ma anche un simbolo di speranza nel combattere il cambiamento climatico. Con ulteriori ricerche, sviluppo e supporto internazionale, impianti come Mammoth potrebbero diventare una componente fondamentale delle strategie globali per un futuro sostenibile e a basso contenuto di carbonio.foto Il sole 24 ore

SCOPRI DI PIU'

Innovazione e Sostenibilità al Centro: Un'Analisi della FIP - France Innovation Plasturgie

Innovazione e Sostenibilità al Centro: Un'Analisi della FIP - France Innovation PlasturgieEsplorando i vantaggi e gli svantaggi per visitatori ed espositori della Fiera FIP - France Innovation PlasturgieLa FIP - France Innovation Plasturgie rappresenta uno degli appuntamenti più significativi nel calendario delle fiere europee dedicate alla plastica e all'innovazione nei materiali plastici. Questo evento, che si svolge in Francia, è un vero e proprio crocevia di idee, tecnologie avanzate e nuove pratiche sostenibili nel settore della plastica. Caratteristiche Distintive della FIP La FIP si distingue per il suo forte accento sull'innovazione e sulla sostenibilità. L'evento è strutturato per coprire l'intera filiera del settore plastico, dalla materia prima fino al prodotto finito e al riciclo. Inoltre, una delle sue principali attrazioni è l'ampio spazio dedicato alle start-up e alle nuove tecnologie, che offre una panoramica comprensiva delle tendenze emergenti e delle soluzioni innovative. Un altro aspetto peculiare della FIP è la sua capacità di attrarre un vasto pubblico internazionale. I partecipanti provengono da vari settori industriali, non solo limitati alla plastica, ma anche dall'automotive, dall'aerospaziale, dall'elettronica, e dalla costruzione. Questo rende la FIP un punto di incontro privilegiato per professionisti e aziende che cercano di espandere la loro rete e di esplorare nuove opportunità di mercato. Vantaggi e Svantaggi della fiera France Innovation Plasturgie Partecipare a una fiera industriale come la FIP - France Innovation Plasturgie può offrire una serie di vantaggi e presentare alcuni svantaggi, sia per i visitatori che per le aziende espositrici. Analizziamo questi aspetti in confronto ad altre fiere europee del settore della plastica. Vantaggi della FIP - France Innovation Plasturgie Per i Visitatori: Innovazione e Tecnologia: La FIP è rinomata per il suo focus sull'innovazione. I visitatori hanno l'opportunità di vedere da vicino le ultime tecnologie, materiali avanzati e soluzioni sostenibili che stanno plasmando il futuro del settore. Networking Concentrato: Grazie alla sua dimensione più gestibile rispetto a fiere più grandi come la K-Fair, la FIP permette un networking più efficace e personalizzato, facilitando incontri e discussioni tra professionisti del settore. Contenuti Educativi: La fiera offre un ricco programma di seminari e workshop che trattano temi attuali come la sostenibilità, il riciclo e l'innovazione nei materiali, fornendo ai visitatori preziose informazioni e aggiornamenti professionali. Per le Aziende Espositrici: Target Specializzato: La FIP attira un pubblico altamente specializzato interessato alle innovazioni e alle soluzioni sostenibili. Questo permette alle aziende di interagire direttamente con potenziali clienti che hanno una comprensione profonda del settore e dei suoi bisogni. Visibilità nel Mercato Francese e Europeo: Esponendo alla FIP, le aziende possono aumentare la loro visibilità non solo nel mercato francese, ma anche in quello europeo più ampio, sfruttando la posizione della Francia come hub logistico e commerciale in Europa. Opportunità di Partnership e Collaborazioni: L'ambiente collaborativo della FIP facilita la creazione di partnership strategiche e collaborazioni con altre aziende e istituzioni. Svantaggi della FIP - France Innovation Plasturgie Per i Visitatori: Dimensioni più Ridotte: Rispetto a fiere come la K-Fair, la FIP può offrire una gamma leggermente più limitata di espositori e prodotti. Questo potrebbe significare meno opzioni comparative per specifiche tecnologie o soluzioni. Focus Specifico: Il forte focus su innovazione e sostenibilità è estremamente utile per chi cerca queste qualità, ma può risultare meno attraente per visitatori interessati a aspetti più tradizionali del settore della plastica. Per le Aziende Espositrici: Costi di Partecipazione: I costi di partecipazione e di allestimento dello stand possono essere significativi, soprattutto per le PMI o le start-up. Il ROI (Return On Investment) deve essere attentamente valutato in relazione agli obiettivi specifici di business. Concorrenza Focalizzata: Essendo un evento che attira leader di pensiero e innovatori, la competizione tra gli espositori può essere molto alta, richiedendo investimenti notevoli in termini di stand e materiali promozionali per distinguersi. Conclusione La partecipazione alla FIP può rappresentare un'opportunità significativa per acquisire visibilità, aggiornamenti e contatti nel settore della plastica, in particolare per chi è orientato verso l'innovazione e la sostenibilità. Tuttavia, è essenziale che sia i visitatori che le aziende valutino attentamente i propri obiettivi e risorse prima di decidere di partecipare, per massimizzare il valore dell'esperienza in fiera.

SCOPRI DI PIU'

Turchia alle Prese con un'Inflazione Vertiginosa: Il Tasso Tocca il 70% ad Aprile

Turchia alle Prese con un'Inflazione Vertiginosa: Il Tasso Tocca il 70% ad AprileNonostante l'incremento inferiore alle attese, le prospettive di un taglio dei tassi rimangono lontane mentre la Banca Centrale mantiene una politica monetaria restrittiva di Marco ArezioNel cuore economico della Turchia, il fenomeno dell'inflazione sta mostrando segnali inquietanti, con un tasso che ha raggiunto il 70% nel mese di aprile, segnando una delle crisi inflazionistiche più severe degli ultimi anni. Questa escalation dei prezzi al consumo è guidata principalmente dall'aumento dei costi nel settore delle bevande alcoliche, del tabacco e dell'ospitalità, evidenziando la complessità delle sfide economiche che il paese deve affrontare. Nonostante le cifre siano state leggermente inferiori alle previsioni degli analisti, la risposta della Banca Centrale turca suggerisce un percorso cautelativo, con l'indicazione di mantenere una politica monetaria restrittiva a lungo termine. Fattori trainanti dell'inflazione Il forte aumento dell'inflazione può essere attribuito a diversi fattori. Primo tra tutti, l'aumento dei costi di beni e servizi essenziali come bevande alcoliche e tabacco, che spesso vedono un'imposizione fiscale elevata, contribuisce significativamente all'indice dei prezzi al consumo. Inoltre, il settore alberghiero, duramente colpito dalla pandemia di COVID-19, ha visto un rincaro dei prezzi dovuto alla ripresa della domanda post-pandemica e all'aumento dei costi operativi. Reazioni del mercato e delle politiche Nonostante l'inflazione ad aprile sia stata inferiore alle attese, rimane molto elevata, spingendo gli analisti a rimanere cauti sulle future mosse della Banca Centrale della Turchia. La banca ha già indicato nel marzo scorso che manterrà una politica monetaria restrittiva, ossia tassi di interesse alti, finché non si vedrà un calo significativo dell'inflazione mensile. Questo approccio mira a stabilizzare la lira turca e a controllare l'inflazione, ma ha anche effetti sul costo del debito e sull'investimento privato. Prospettive future Gli economisti prevedono che l'inflazione potrebbe iniziare a diminuire nella seconda metà dell'anno, tuttavia rimangono scettici riguardo a una rapida discesa dei tassi. Liam Peach, un economista senior per i mercati emergenti di Capital Economics, esprime riserve sull'ottimismo di una riduzione rapida dell'inflazione, sottolineando che le condizioni economiche globali e interne possono rendere difficile una tale previsione. Implicazioni a lungo termine Le prospettive di lungo termine per l'economia turca rimangono incerte. Sebbene una politica monetaria restrittiva possa temporaneamente frenare l'inflazione, essa potrebbe anche soffocare la crescita economica, rendendo difficile la ripresa completa dall'impatto economico della pandemia. Inoltre, la persistenza di un'inflazione elevata può erodere il potere d'acquisto dei consumatori, influenzando negativamente il consumo e l'investimento domestico. Conclusioni La situazione inflazionistica in Turchia rimane complessa e preoccupante. Con una politica monetaria che si prevede resterà restrittiva nel prossimo futuro, il cammino verso la stabilizzazione e la crescita sostenibile sembra essere ancora lungo e pieno di ostacoli. La gestione di questa situazione richiederà una combinazione di politiche attente e, possibilmente, riforme strutturali che possano affrontare le cause profonde dell'inflazione elevata e ripristinare la fiducia degli investitori e dei consumatori.

SCOPRI DI PIU'

Rivoluzione Idroelettrica: L'Ascesa del Sistema High-Density Hydro

Rivoluzione Idroelettrica: L'Ascesa del Sistema High-Density HydroCome un fluido ad alta densità potenzia l'efficienza e riduce l'impatto ambientale degli impianti energeticidi Marco ArezioL'energia idroelettrica è da tempo una delle principali fonti di energia rinnovabile, sostenendo lo sviluppo sostenibile e contribuendo alla riduzione delle emissioni di carbonio a livello globale. Tuttavia, l'avanzamento tecnologico e la crescente esigenza di sistemi energetici più efficienti e meno invasivi hanno portato allo sviluppo di nuove soluzioni come il sistema High-Density Hydro. Questa tecnologia promette di rivoluzionare il campo dell'energia idroelettrica attraverso l'uso di un fluido ad alta densità per migliorare l'efficienza e ridurre i costi operativi degli impianti. Principi di funzionamento del sistema High-Density Hydro Il sistema High-Density Hydro si distingue per l'utilizzo di un fluido speciale con densità significativamente superiore rispetto all'acqua. Tale caratteristica permette di generare una maggiore forza gravitazionale per unità di volume, intensificando così la capacità di produzione di energia senza il bisogno di grandi volumi d'acqua o estese infrastrutture. Le turbine, cuore del sistema, sono progettate per sfruttare al massimo le proprietà del fluido ad alta densità. Essendo il fluido più denso, trasferisce più energia per ogni litro che lo attraversa, permettendo alle turbine di essere più piccole e più efficienti. Innovazione del fluido e impatto sulla resa energetica L'elemento chiave nel sistema High-Density Hydro è il fluido utilizzato, il cui impatto sulla resa energetica è notevole. Con densità che possono raggiungere il doppio o il triplo di quella dell'acqua, questi fluidi speciali, spesso composti da miscele di sali o elementi metallici, permettono una trasmissione di energia cinetica superiore durante il processo di conversione idroelettrica. Di conseguenza, la resa per metro cubico di flusso è superiore, generando fino al doppio dell'energia rispetto all'acqua nelle stesse condizioni operative. Vantaggi e applicazioni del sistema L'uso di un fluido ad alta densità non solo aumenta l'efficienza energetica, ma consente anche una riduzione dei costi di produzione e manutenzione. Gli impianti richiedono meno spazio e possono essere situati in aree meno estese, minimizzando l'impatto ambientale e favorendo la conservazione degli ecosistemi naturali. Inoltre, la flessibilità del sistema permette la sua applicazione in una varietà di contesti geografici e dimensioni di progetto, rendendolo adatto sia per piccoli impianti locali che per grandi installazioni industriali. Problematiche e prospettive future Nonostante i numerosi vantaggi, il sistema High-Density Hydro deve affrontare problematiche legate all'adozione di nuovi materiali e tecnologie, nonché alla necessità di garantire la sostenibilità ambientale del fluido utilizzato. Inoltre, è essenziale lo sviluppo di regolamentazioni specifiche per guidare l'implementazione sicura di queste tecnologie innovative. La ricerca continua per migliorare la compatibilità dei fluidi ad alta densità con i materiali delle turbine e per assicurare che i benefici ottenuti non siano offuscati da impatti negativi. Conclusione Il sistema High-Density Hydro rappresenta una significativa evoluzione nel settore dell'energia idroelettrica, offrendo un approccio innovativo che combina efficienza, sostenibilità e riduzione dei costi. Con il progresso tecnologico e un adeguato quadro regolamentare, questa tecnologia potrebbe svolgere un ruolo cruciale nella transizione energetica globale verso fonti più pulite e sostenibili. Le prospettive di crescita sono ampie e l'adozione di tali sistemi potrebbe accelerare il percorso verso un futuro energetico più responsabile.

SCOPRI DI PIU'

Gli USA Superano la Cina: Nuovo Primo Partner Commerciale della Germania

Gli USA Superano la Cina: Nuovo Primo Partner Commerciale della GermaniaTra guerre, sanzioni e strategie economiche, gli Stati Uniti emergono come il maggior partner commerciale della Germania nei primi mesi del 2024, ridefinendo gli equilibri globali di Marco ArezioLa dinamica degli equilibri commerciali globali sta subendo importanti trasformazioni, influenzate dalle tensioni geopolitiche e dalle strategie economiche delle grandi potenze. Recentemente, gli Stati Uniti hanno superato la Cina come principale partner commerciale della Germania, secondo gli ultimi dati rivelati dall’Ufficio federale di statistica tedesco e analizzati da Reuters. Nei primi tre mesi del 2024, il commercio tra Germania e Stati Uniti ha raggiunto i 63 miliardi di euro, mentre quello con la Cina si è attestato a 60 miliardi di euro. Nel 2023, la Cina aveva mantenuto la sua posizione di leader per l'ottavo anno consecutivo, con scambi che avevano totalizzato 253 miliardi di euro. Tuttavia, il nuovo scenario mostra un'influenza crescente degli Stati Uniti sull'Europa, motivata sia da fattori economici che politici. La guerra in Ucraina e le relative sanzioni imposte alla Russia hanno spinto gli USA a incrementare significativamente le esportazioni di gas naturale liquefatto (GNL) verso l'Europa, rimpiazzando una parte delle forniture energetiche russe, di cui la Germania era uno dei maggiori consumatori. Prima del conflitto, le esportazioni americane di GNL verso l'Unione Europea ammontavano a circa 2 miliardi di metri cubi mensili, cifra che ora è più che raddoppiata. In aggiunta, Washington ha esercitato pressioni per limitare l'uso di tecnologie cinesi in Europa, come dimostra la campagna contro le infrastrutture 5G fornite da Huawei, una delle aziende leader del settore in Cina. Queste dinamiche si riflettono anche nel discorso di Jurgen Matthes, dell’Istituto tedesco di economia di Colonia, che ha descritto un vero e proprio reindirizzamento della Germania "dal rivale di sistema Cina verso un partner transatlantico". Le esportazioni tedesche verso gli USA continuano a crescere, mentre quelle verso la Cina si riducono, segno di un cambiamento nelle dinamiche produttive. Secondo Vincent Stamer, economista di Commerzbank, la Cina sta crescendo dal punto di vista valoriale, producendo internamente beni più complessi che un tempo importava dalla Germania. Questo ha portato le aziende tedesche a spostare parte della produzione in Cina piuttosto che esportarla da casa. La stessa tendenza si osserva in Italia, dove il bilancio commerciale sta virando verso l'America a scapito dell'Estremo Oriente. Nel primo trimestre del 2024, le esportazioni italiane verso gli USA sono aumentate del 9%, mentre quelle verso la Cina sono diminuite del 46%. Anche le importazioni dall'America sono cresciute del 7%, mentre quelle dalla Cina hanno visto un calo superiore al 20%. Questi cambiamenti potrebbero offrire all'Italia nuove opportunità economiche, soprattutto considerando il suo vantaggio competitivo in termini di costi del lavoro rispetto ad altri paesi occidentali, posizionandola come una potenziale alternativa alla Cina per alcune tipologie di forniture destinate agli USA o alla Germania.

SCOPRI DI PIU'

Customer Service: Il Sinergico Equilibrio tra Intelligenza Artificiale e Competenza Umana

Customer Service: Il Sinergico Equilibrio tra Intelligenza Artificiale e Competenza UmanaL'integrazione tra Tecnologia e Competenza Umana Come Chiave per un Customer Service Evolutodi Marco ArezioNel panorama imprenditoriale italiano, l'adozione delle tecnologie legate all'intelligenza artificiale (AI) sta diventando una pratica sempre più consolidata. La propensione verso l'AI sta trovando terreno fertile nel customer service, grazie alla sua capacità di automatizzare processi ripetitivi e ridurre il margine d'errore. Fino a poco tempo fa, molte aziende si affidavano a chatbot basici che fornivano risposte standardizzate, non sempre in grado di soddisfare le richieste specifiche dei clienti, causando frustrazione e potenziali perdite di opportunità commerciali. Oggi, l'avanzamento tecnologico ha permesso l'integrazione di assistenti AI avanzati e personalizzati nel customer service. Questi sistemi possono essere configurati dalle aziende caricando informazioni specifiche del business, permettendo così agli assistenti di offrire risposte personalizzate e mirate. Personalizzazione attraverso l'AI nel Customer Service La personalizzazione nel customer service attraverso l'intelligenza artificiale rappresenta una frontiera essenziale per le aziende che cercano di migliorare l'interazione con i loro clienti. Questa tecnologia trasforma il customer service, rendendolo non solo più efficiente ma anche più attinente alle esigenze individuali dei consumatori. L'AI si basa su algoritmi avanzati di machine learning che apprendono continuamente dall'interazione con i dati aziendali e i feedback dei clienti. Questo apprendimento permette all'AI di affinare le sue capacità di risposta. Unendo l'integrazione con i database dei clienti e i sistemi di Customer Relationship Management (CRM), l'AI può accedere a informazioni dettagliate che utilizza per personalizzare ulteriormente le interazioni. Le capacità predittive dell'AI migliorano la personalizzazione, permettendo di anticipare i bisogni dei clienti e suggerire proattivamente prodotti o soluzioni durante le interazioni. Le risposte generate dall'AI possono variare in tono e complessità a seconda del contesto della conversazione e del profilo del cliente, adattando il suo stile comunicativo per rispecchiare il tono di un'interazione umana. L'insostituibile Valore Umano nel Customer Service Potenziato dall'AI Nonostante i rapidi avanzamenti nell'intelligenza artificiale, il ruolo umano rimane fondamentale e insostituibile in molte interazioni con i clienti. Gli esseri umani portano al customer service la capacità di empatia e comprensione profonda delle emozioni umane, essenziali nelle situazioni complesse o emotivamente cariche. Gli operatori umani possono interpretare il tono emotivo, il contesto sociale e i sottintesi culturali che un AI potrebbe non cogliere completamente. In situazioni di crisi o quando le decisioni richiedono un alto grado di giudizio, la presenza umana è cruciale. Gli operatori del customer service sono in grado di prendere decisioni ponderate e trovare compromessi in modi che l'AI non può replicare. Questo livello di personalizzazione rafforza l'engagement del cliente e aumenta la soddisfazione. Prospettive di Crescita nel Mercato Italiano per il Customer Service AI-Enhanced L'introduzione dell'intelligenza artificiale nel customer service in Italia apre vasti orizzonti di crescita e innovazione. Il mercato italiano, con la sua attiva fase di digitalizzazione, offre un terreno fertile per l'adozione e l'espansione delle tecnologie AI. L'AI nel customer service può trasformarsi in un punto di forza strategico, aumentando la fedeltà e la soddisfazione del cliente. Investendo in queste tecnologie, le aziende italiane non solo possono migliorare significativamente l'efficienza e la qualità del loro servizio clienti ma possono anche posizionarsi come leader nell'innovazione digitale a livello globale. La chiave per un futuro di successo sarà bilanciare innovazione e rispetto delle tradizioni e delle normative locali, procedendo con una strategia ben pianificata verso la digitalizzazione.

SCOPRI DI PIU'

I sistemi di accumulo BESS: funzionamento, installazione e vantaggi

I sistemi di accumulo BESS: funzionamento, installazione e vantaggiCosa Sono e Come si Utilizzano i Sistemi BESS di Marco ArezioIn un mondo sempre più orientato verso la sostenibilità e la ricerca di soluzioni energetiche efficienti, i sistemi di accumulo di energia a batteria, o BESS, emergono come pilastri fondamentali di questa transizione verde. Questi sistemi non solo offrono una risposta alle sfide poste dall'intermittenza delle fonti rinnovabili, ma rappresentano anche una risorsa strategica per ottimizzare l'uso dell'energia nelle nostre reti sempre più complesse e digitalizzate. L'articolo che segue offre una panoramica dettagliata su questa tecnologia rivoluzionaria, esplorando la sua struttura, il funzionamento, e i benefici che può portare a livello individuale e collettivo. Attraverso esempi concreti e applicazioni pratiche, scopriremo come i BESS stanno plasmando il futuro dell'energia, garantendo una gestione più intelligente e sostenibile delle risorse energetiche disponibili.Come sono fatti i sistemi di accumulo BESS Un sistema BESS tipico è composto da diversi componenti chiave: Batterie: Le batterie sono il cuore del sistema BESS. Possono essere realizzate con diverse tecnologie, incluse quelle al litio-ion, piombo-acido, sodio-zolfo, e altre ancora. Ogni tecnologia presenta specifiche caratteristiche in termini di densità energetica, durata, costo e sicurezza. Sistema di gestione della batteria (BMS): Il BMS è fondamentale per monitorare e gestire le prestazioni delle batterie. Esso controlla la tensione, la corrente, la temperatura, e la salute complessiva della batteria, garantendo il funzionamento sicuro e ottimale del sistema. Inverter: L'inverter trasforma l'energia elettrica da corrente continua (DC) a corrente alternata (AC), rendendola compatibile con la rete elettrica domestica o commerciale. Software di controllo: Questo software coordina quando e come l'energia viene immagazzinata o rilasciata, ottimizzando l'interazione con la rete elettrica e gli altri sistemi energetici. Infrastruttura di connessione: Include tutti i dispositivi necessari per collegare il sistema BESS alla rete elettrica, come cavi, switch e protezioni. A cosa servono i sistemi di accumulo BESS I BESS sono utilizzati per diverse applicazioni: Regolazione della frequenza e riserva: Aiutano a mantenere la frequenza della rete elettrica stabile compensando le fluttuazioni della domanda e dell'offerta di energia. Accumulo di energia rinnovabile: Immagazzinano energia prodotta da fonti rinnovabili, come solare e eolico, per utilizzarla quando la produzione è bassa o la domanda è alta. Fornitura di energia di backup: Fungono da fonte di energia di riserva in caso di interruzioni della rete elettrica. Ottimizzazione della tariffa energetica: Permettono agli utenti di consumare energia durante le ore in cui i costi energetici sono inferiori e di utilizzare l'energia accumulata quando i prezzi sono più alti. Installazione dei sistemi di accumulo BESS L'installazione di un sistema BESS richiede una pianificazione accurata e deve essere eseguita da professionisti qualificati. I passaggi principali includono: Valutazione dell'esigenza energetica: Determinare la capacità di accumulo necessaria basata sul consumo energetico dell'edificio o dell'impianto. Selezione del sito: Identificare la location più adatta per l'installazione, considerando spazio disponibile e condizioni ambientali. Installazione delle batterie e dell'inverter: Assicurare che tutti i componenti siano correttamente installati e connessi. Configurazione del sistema di gestione e del software di controllo: Impostare i parametri operativi secondo le necessità specifiche del cliente e della rete. Vantaggi dei sistemi di accumulo BESS I BESS offrono numerosi vantaggi: Miglioramento dell'affidabilità della rete: Contribuiscono alla stabilità della rete elettrica e riducono il rischio di interruzioni. Supporto all'integrazione delle rinnovabili: Aumentano la quota di energie rinnovabili nel mix energetico riducendo la dipendenza dai combustibili fossili. Riduzione dei costi energetici: Consentono un utilizzo più efficiente dell'energia e la partecipazione a programmi di gestione della domanda, riducendo i costi complessivi per gli utenti. Riduzione delle emissioni: Diminuiscono l'impronta di carbonio degli edifici e degli impianti, contribuendo alla lotta contro il cambiamento climatico. In conclusione, i sistemi di accumulo BESS rappresentano una tecnologia chiave per il futuro dell'energia. La loro capacità di immagazzinare e gestire l'energia in modo efficiente li rende indispensabili per una transizione energetica sostenibile e resiliente. L'adozione di questi sistemi continua a crescere, spinta dall'evoluzione tecnologica e dalla necessità di rispondere a esigenze energetiche sempre più complesse e variabili. Esempi di installazione dei BESS nel mondo I sistemi di accumulo di energia a batteria (BESS) sono diventati una componente chiave per la gestione dell'energia su larga scala in tutto il mondo. Sono impiegati per una vasta gamma di applicazioni, dalla stabilizzazione delle reti energetiche al supporto per l'integrazione delle energie rinnovabili. Di seguito, sono riportati alcuni esempi significativi di installazioni BESS in diverse parti del mondo: 1. Hornsdale Power Reserve, Australia Il Hornsdale Power Reserve in Australia Meridionale, noto anche come Tesla Big Battery, è uno degli esempi più noti di BESS. Inaugurato nel 2017, questo sistema utilizza batterie al litio-ion per immagazzinare energia elettrica prodotta dal vicino parco eolico di Hornsdale. Con una capacità iniziale di 100 MW/129 MWh, il sistema è stato successivamente espanso a 150 MW/194 MWh. Questo impianto ha dimostrato di migliorare significativamente la sicurezza e la stabilità della rete elettrica regionale, riducendo i costi delle frequenze di riserva e aiutando a prevenire i blackout. 2. Gateway Energy Storage, USA Situato in California, il Gateway Energy Storage è uno dei più grandi progetti di accumulo di energia al mondo. Lanciato nel 2020, questo impianto da 230 MW è parte di un'iniziativa più ampia per migliorare la resilienza della rete elettrica della California, soprattutto durante le ore di picco e gli eventi estremi come le ondate di calore. Il sistema gioca un ruolo cruciale nell'integrare una maggiore quantità di energia rinnovabile e nel fornire energia durante i picchi di domanda. 3. Minamisoma Substation, Giappone Il Giappone ha investito significativamente nei BESS dopo il disastro di Fukushima del 2011, per aumentare la sicurezza e la stabilità delle sue reti energetiche. Uno degli esempi è il sistema di accumulo situato nella sottostazione di Minamisoma, nella prefettura di Fukushima. Questo progetto utilizza una combinazione di batterie al litio-ion e al piombo-acido per fornire servizi di regolazione della frequenza e supportare l'integrazione dell'energia solare e eolica. 4. Al Maktoum Solar Park, Emirati Arabi Uniti Parte del più ampio Mohammed bin Rashid Al Maktoum Solar Park, questo sistema di accumulo a Dubai è un esempio di come i BESS possono supportare l'adozione di energia solare in grande scala. L'impianto, una volta completato, mira a immagazzinare energia durante il giorno per poi rilasciarla durante la notte, facilitando una fornitura di energia costante nonostante la natura intermittente della produzione solare. 5. Virtual Power Plant (VPP), Germania In Germania, diversi progetti di Virtual Power Plant (VPP) utilizzano sistemi BESS distribuiti per creare una rete decentralizzata che migliora la gestione dell'energia. Questi sistemi sono collegati tra loro tramite tecnologia digitale per ottimizzare l'accumulo e l'utilizzo dell'energia rinnovabile, migliorando l'efficienza energetica e riducendo i costi per i consumatori. Questi esempi dimostrano la versatilità e l'efficacia dei sistemi BESS nel migliorare la gestione dell'energia, l'affidabilità della rete e nel supporto alla transizione verso fonti di energia rinnovabile. Con l'avanzamento delle tecnologie di accumulo e la riduzione dei costi, ci si aspetta che tali sistemi diventino ancora più prevalenti a livello globale.

SCOPRI DI PIU'

Equilibrio tra Lavoro e Vita: Alla Ricerca della Felicità Sostenibile

Equilibrio tra Lavoro e Vita: Alla Ricerca della Felicità SostenibileEsplorando come le politiche di welfare, la riduzione delle ore lavorative e l'adattamento culturale influenzino la qualità della vita e la felicità nelle società moderne di Marco ArezioIl dibattito su cosa contribuisca maggiormente alla felicità delle persone – un lavoro ben pagato o più tempo libero – è sempre attuale e complesso. Le statistiche recenti dell'OCSE sulle ore lavorative e il World Happiness Report del 2023, che ancora una volta ha visto la Finlandia primeggiare come la nazione più felice al mondo, alimentano ulteriormente questa discussione. La correlazione tra minori ore di lavoro e una maggiore felicità appare evidente nei paesi nordici come Finlandia, Danimarca e Islanda, che non solo si collocano ai vertici della classifica della felicità, ma registrano anche un minor numero di ore lavorative annuali rispetto a molte altre nazioni. Questo modello contrasta nettamente con quello degli Stati Uniti, dove le ore lavorative sono più elevate e le ferie pagate meno frequenti, sebbene il reddito medio sia più alto. Diverse analisi sottolineano come in Europa il forte impegno dei sindacati abbia contribuito alla riduzione delle ore lavorative e all'introduzione delle ferie pagate, una situazione che nei paesi come gli USA, dove i sindacati sono più deboli, non trova corrispondenza. Secondo l'Economist, ciò ha permesso agli europei di godere di più tempo libero, non solo perché socialmente accettato, ma anche perché il mercato ha risposto con alternative valide per impiegare il tempo libero. Nonostante la maggior parte degli americani potrebbe preferire un orario di lavoro ridotto, simile a quello europeo, fattori come il costo dell'assicurazione sanitaria e le politiche aziendali ostacolano questa preferenza. Tuttavia, l'introduzione dello smart working negli USA sta offrendo un nuovo modello di equilibrio lavoro-vita, incrementando la qualità della vita lavorativa e offrendo flessibilità che prima era inimmaginabile. Il concetto di benessere e felicità è influenzato da numerosi fattori e non soltanto dalle ore lavorative. Per esempio, secondo dati Eurostat, la soddisfazione di vita nei paesi dell'UE varia notevolmente, non mostrando una correlazione diretta e semplice con il numero di ore lavorate. Inoltre, il benessere percepito può essere influenzato da molteplici aspetti come la sicurezza, l'accesso ai servizi sanitari, l'educazione e le relazioni personali. È evidente che un buon equilibrio tra lavoro e tempo libero, sostenuto da un efficace stato sociale, può incrementare la felicità generale. Ma è altrettanto chiaro che la qualità del lavoro, il senso di appartenenza e soddisfazione personale e l'accesso a servizi di supporto sono altrettanto cruciali. La sfida per i governi rimane quella di trovare il giusto equilibrio tra queste variabili, in un contesto globale sempre più complesso e interconnesso. Il ruolo dei sistemi di welfare Il benessere sociale nei paesi nordici è fortemente supportato da un sistema di welfare che offre servizi sanitari universali, generose politiche di maternità e paternità, e un sistema pensionistico solido. Questi servizi riducono l'ansia legata alle spese impreviste e permettono ai cittadini di avere più tempo libero da dedicare a sé stessi e alle loro famiglie, senza il timore di compromettere la propria sicurezza economica. Il concetto di "sicurezza" qui è fondamentale: quando le persone sentono che le loro necessità di base sono garantite, è più probabile che si sentano felici e soddisfatte della propria vita. Ore lavorative e produttività Una quantità eccessiva di ore lavorative può portare a stanchezza, stress e burnout, diminuendo la produttività generale e la soddisfazione personale. Al contrario, i paesi con meno ore lavorative tendono a avere lavoratori più produttivi per ora. Per esempio, in Germania, il numero di ore lavorative è tra i più bassi al mondo, ma la produttività è alta. Questo è il risultato di un alto livello di automazione e di efficienza nelle pratiche lavorative. Ridurre le ore lavorative senza compromettere la produttività permette alle persone di godere di più tempo libero, che può essere impiegato per migliorare la propria salute fisica e mentale, esplorare nuovi interessi o passare più tempo con gli amati. L'importanza della cultura del lavoro In contesti come gli Stati Uniti, dove il tempo di lavoro è maggiore e le ferie pagate meno generose, la cultura del lavoro tende a valorizzare molto l'ambizione e la dedizione al lavoro come indicatori del successo personale. Tuttavia, ciò può avere un impatto negativo sul benessere personale, come evidenziato da tassi più alti di stress lavorativo e disturbi legati all'ansia. Al contrario, in Europa, una maggiore enfasi sull'equilibrio tra vita lavorativa e personale è culturalmente accettata e spesso incoraggiata. Tecnologia e lavoro agile L'adozione dello smart working ha rivoluzionato il concetto tradizionale di lavoro, particolarmente evidenziato durante la pandemia globale di COVID-19. Questo ha permesso una maggiore flessibilità e ha spesso migliorato la qualità della vita lavorativa, permettendo alle persone di lavorare in ambienti più rilassati e personalizzati. Tuttavia, la transizione verso il lavoro agile non è stata uniforme in tutti i paesi e settori, e la sua efficacia può dipendere dall'infrastruttura tecnologica, dalle normative e dalla cultura aziendale. Politiche per un lavoro sostenibile I governi giocano un ruolo cruciale nel definire le norme lavorative che possono promuovere un equilibrio sano tra vita lavorativa e personale. Per esempio, l'introduzione di orari di lavoro flessibili, la settimana lavorativa ridotta, e la protezione del diritto alle ferie pagate sono misure che hanno mostrato effetti positivi sulla salute mentale dei lavoratori e sulla loro produttività. In alcuni paesi europei, le sperimentazioni di una settimana lavorativa di quattro giorni hanno riscosso successo, indicando che è possibile mantenere la stessa produttività lavorativa anche con meno ore di lavoro a condizione di ottimizzare i processi e aumentare l'efficienza. Disuguaglianze economiche e benessere La disuguaglianza economica è un altro fattore significativo che incide sulla felicità generale di una nazione. Paesi con minori disparità di reddito tendono a mostrare livelli più alti di felicità e soddisfazione di vita. Questo è dovuto al fatto che una maggiore eguaglianza contribuisce a ridurre la tensione sociale e a incrementare il senso di coesione e sicurezza tra i cittadini. Investimenti in istruzione e salute, accessibili a tutti i livelli della società, sono fondamentali per ridurre le disparità e migliorare il benessere collettivo. Impatto della cultura e dei valori sociali I valori culturali e le aspettative sociali giocano un ruolo importante nel modellare come gli individui percepiscono il lavoro e il tempo libero. In culture dove il successo personale è fortemente legato al miglioramento professionale e al guadagno economico, il tempo libero può essere visto come meno importante. Tuttavia, un cambiamento verso una cultura che valorizza il benessere personale e il tempo per le relazioni può contribuire a una maggiore felicità individuale e col Conclusione Il benessere individuale è influenzato da una combinazione di fattori economici, sociali e culturali. Mentre il lavoro retribuito e il tempo libero sono componenti fondamentali, è chiaro che la qualità di questi elementi è altrettanto importante. Un approccio olistico che considera tutte le dimensioni della vita di un individuo – dal lavoro, al tempo libero, alla sicurezza economica e alla salute mentale – è essenziale per promuovere una società veramente felice e produttiva.

SCOPRI DI PIU'

Packaging Innovations: La Fiera del Packaging per il Mercato Nord Europeo

Packaging Innovations: La Fiera del Packaging per il Mercato Nord EuropeoScopri le tendenze emergenti e le tecnologie sostenibili che stanno definendo il futuro del packaging nel contesto nord europeo con Packaging Innovations Packaging Innovations è una delle principali fiere dedicate all'innovazione nel settore dell'imballaggio, tenendosi annualmente a Birmingham, nel Regno Unito. Questo evento è noto per il suo focus sulle ultime tendenze e tecnologie in materia di design di imballaggi, sostenibilità e nuove soluzioni per migliorare l'efficacia e l'efficienza del packaging. Tipologia di Aziende che Espongono a Packaging InnovationsLe aziende espositrici a Packaging Innovations sono tipicamente produttori di materiali di imballaggio, fornitori di tecnologie di confezionamento, aziende di design di packaging, e società specializzate in soluzioni di etichettatura e branding. Si trovano anche fornitori di soluzioni sostenibili e riciclabili, che mostrano i loro ultimi sviluppi in materiali ecocompatibili e processi innovativi. Tipologia di Visitatori alla Fiera Packaging InnovationsI visitatori di questa fiera includono una vasta gamma di professionisti del settore, tra cui manager di produzione, designer di imballaggi, responsabili del marchio e del marketing, e decision-makers aziendali. È frequente anche la presenza di imprenditori alla ricerca di nuove opportunità di business e di soluzioni innovative per migliorare l'impatto ambientale e l'efficienza dei loro prodotti. Punti di Forza della Fiera Packaging InnovationsFocus sull'Innovazione: Una delle principali forze di Packaging Innovations è il suo impegno nel presentare le ultime tendenze e soluzioni innovative, rendendola una piattaforma ideale per scoprire nuove idee e tecnologie. Sostenibilità: L'evento pone un'enfasi particolare sulla sostenibilità, attirando un numero crescente di espositori e visitatori interessati a ridurre l'impatto ambientale dell'industria del packaging. Networking di Alto Livello: La fiera offre numerose opportunità di networking, permettendo ai partecipanti di connettersi con leader del settore e professionisti influenti. Punti di Debolezza della Fiera Packaging InnovationsConcentrazione Geografica: Essendo situata nel Regno Unito, la fiera potrebbe non attrarre la stessa diversità internazionale di espositori e visitatori di altre fiere più grandi e globali. Frequenza Annuale: Mentre la frequenza annuale garantisce una presentazione costante di nuove idee, può anche limitare il grado di innovazione mostrato anno dopo anno, dato che le grandi innovazioni nel settore richiedono spesso più tempo per svilupparsi. Differenze Sostanziali tra la Fiera Interpack e Packaging InnovationsLe differenze tra Packaging Innovations e Interpack si manifesta su vari fronti, riflettendo sia la scala che il focus specifico di ciascuna fiera. Queste distinzioni influenzano l'esperienza sia degli espositori che dei visitatori in modi significativi. Per l'EspositoreInterpack: È una delle fiere più grandi e riconosciute nel settore del packaging a livello mondiale. Per gli espositori, questo significa un'opportunità di guadagnare una visibilità internazionale estesa, presentando i propri prodotti e servizi a un pubblico vasto e diversificato proveniente da tutto il mondo. Packaging Innovations: Pur essendo una fiera influente, è più concentrata e di dimensioni più contenute rispetto a Interpack. Questo può essere vantaggioso per gli espositori che cercano di entrare in contatto più direttamente con specifici segmenti del mercato, offrendo una piattaforma più intima e focalizzata per il networking e la promozione. Costi di PartecipazioneInterpack: Data la sua scala e il prestigio, partecipare come espositore può essere considerevolmente più costoso. Questo include costi più elevati per lo spazio espositivo, il trasporto, e l'allestimento. Packaging Innovations: Generalmente ha costi di partecipazione più accessibili, rendendola una scelta più praticabile per piccole imprese o startup che potrebbero non avere grandi budget di marketing.Variegatezza delle Innovazioni MostrateInterpack: Offre una panoramica completa delle ultime tecnologie e soluzioni in tutti i settori del packaging e delle tecnologie di processo. I visitatori possono aspettarsi di vedere una vasta gamma di nuovi sviluppi che coprono l'intera catena di valore dell'industria. Packaging Innovations: Si concentra più strettamente sulle novità in termini di materiali, design e tecnologie sostenibili nel packaging. Ciò può essere particolarmente attraente per i visitatori interessati specificamente a questi aspetti. Ambito Geografico e Diversità di PubblicoInterpack: Attira un pubblico internazionale, inclusi grandi decision-makers provenienti da aziende globali. Questo offre ai visitatori opportunità uniche di networking e di apprendere da una diversità di prospettive culturali e commerciali. Packaging Innovations: Pur essendo internazionale, tende ad avere una maggiore concentrazione di partecipanti dal Regno Unito e dall'Europa. Ciò può favorire connessioni più strette all'interno di queste comunità regionali. In conclusione, mentre Interpack è ideale per aziende che cercano una vasta esposizione e accesso a un mercato globale, Packaging Innovations offre una piattaforma più specializzata e accessibile, particolarmente adatta per esplorare innovazioni nel design e sostenibilità del packaging

SCOPRI DI PIU'

Scopri il Futuro del Packaging: Innovazioni e Sostenibilità a Interpack

Scopri il Futuro del Packaging: Innovazioni e Sostenibilità a InterpackVisitando Interpack è possibile esplorare le tecnologie di imballaggio che possono ridefinire l'efficienza, la sicurezza e la responsabilità ambientale nel settoreInterpack è una delle fiere leader a livello mondiale dedicata al packaging e alle tecnologie di processo associate. Si svolge ogni tre anni a Düsseldorf, Germania, e copre l'intera catena di valore del packaging. La fiera attira un pubblico globale e vanta la partecipazione di aziende di alto profilo provenienti da settori diversi, tra cui alimentare, bevande, farmaceutico, cosmetico, beni di consumo non alimentari e beni industriali. Tipologia di Aziende che Espongono a InterpackLe aziende espositrici a Interpack spaziano dai produttori di macchine per il packaging e le tecnologie di confezionamento ai fornitori di materiali di packaging innovativi e sostenibili. Si trovano anche aziende specializzate in tecnologie di etichettatura, codifica e marcatura, nonché soluzioni di automazione e robotica per ottimizzare i processi di confezionamento. Inoltre, la fiera è un punto di riferimento per le startup e le imprese che propongono innovazioni rivoluzionarie nel settore del packaging. Tipologia di VisitatoriI visitatori di Interpack includono decision-makers e professionisti del settore, tra cui dirigenti aziendali, ingegneri, designer di packaging, e specialisti in ricerca e sviluppo. Il profilo variegato dei visitatori comprende rappresentanti di multinazionali, PMI e startup interessate a scoprire le ultime tendenze, a migliorare l'efficienza dei processi produttivi o a trovare soluzioni più sostenibili e efficienti dal punto di vista dei costi. Punti di ForzaLeadership Settoriale: Interpack è riconosciuta per il suo ampio spettro di soluzioni innovative e per essere un barometro delle tendenze emergenti nel packaging. Internazionalità: Con espositori e visitatori provenienti da oltre 160 paesi, Interpack è una piattaforma veramente globale che offre eccezionali opportunità di networking. Innovazione e Sostenibilità: La fiera pone un forte accento sulle soluzioni sostenibili, rispondendo alle crescenti pressioni ambientali e alle esigenze dei consumatori per imballaggi più ecologici. Programma Educativo: Interpack offre un vasto programma di conferenze, workshop e seminari che trattano temi attuali e sfide del settore, facilitando lo scambio di conoscenze e migliori pratiche. Punti di DebolezzaCosti Elevati: Partecipare come espositore o visitatore a Interpack può comportare costi significativi, che possono essere un ostacolo per le piccole imprese o le startup. Frequenza Triennale: La frequenza triennale può far sì che alcune innovazioni o tendenze emergenti non vengano presentate tempestivamente al pubblico, rallentando potenzialmente l'adozione di nuove soluzioni tecnologiche nel settore. Differenze Sostanziali tra la Fiera Interpack e Packaging Innovations Le differenze tra Packaging Innovations e Interpack si manifesta su vari fronti, riflettendo sia la scala che il focus specifico di ciascuna fiera. Queste distinzioni influenzano l'esperienza sia degli espositori che dei visitatori in modi significativi. Per l'Espositore Interpack: È una delle fiere più grandi e riconosciute nel settore del packaging a livello mondiale. Per gli espositori, questo significa un'opportunità di guadagnare una visibilità internazionale estesa, presentando i propri prodotti e servizi a un pubblico vasto e diversificato proveniente da tutto il mondo. Packaging Innovations: Pur essendo una fiera influente, è più concentrata e di dimensioni più contenute rispetto a Interpack. Questo può essere vantaggioso per gli espositori che cercano di entrare in contatto più direttamente con specifici segmenti del mercato, offrendo una piattaforma più intima e focalizzata per il networking e la promozione. Costi di Partecipazione Interpack: Data la sua scala e il prestigio, partecipare come espositore può essere considerevolmente più costoso. Questo include costi più elevati per lo spazio espositivo, il trasporto, e l'allestimento. Packaging Innovations: Generalmente ha costi di partecipazione più accessibili, rendendola una scelta più praticabile per piccole imprese o startup che potrebbero non avere grandi budget di marketing. Variegatezza delle Innovazioni Mostrate Interpack: Offre una panoramica completa delle ultime tecnologie e soluzioni in tutti i settori del packaging e delle tecnologie di processo. I visitatori possono aspettarsi di vedere una vasta gamma di nuovi sviluppi che coprono l'intera catena di valore dell'industria. Packaging Innovations: Si concentra più strettamente sulle novità in termini di materiali, design e tecnologie sostenibili nel packaging. Ciò può essere particolarmente attraente per i visitatori interessati specificamente a questi aspetti. Ambito Geografico e Diversità di Pubblico Interpack: Attira un pubblico internazionale, inclusi grandi decision-makers provenienti da aziende globali. Questo offre ai visitatori opportunità uniche di networking e di apprendere da una diversità di prospettive culturali e commerciali. Packaging Innovations: Pur essendo internazionale, tende ad avere una maggiore concentrazione di partecipanti dal Regno Unito e dall'Europa. Ciò può favorire connessioni più strette all'interno di queste comunità regionali. In conclusione, mentre Interpack è ideale per aziende che cercano una vasta esposizione e accesso a un mercato globale, Packaging Innovations offre una piattaforma più specializzata e accessibile, particolarmente adatta per esplorare innovazioni nel design e sostenibilità del packaging

SCOPRI DI PIU'

Strategie per la Gestione di un Team per l'Economia Circolare

Strategie per la Gestione di un Team per l'Economia CircolareIndagine sulle tecniche avanzate di collaborazione, creatività e leadership per guidare team sostenibili verso il successo di Marco ArezioNel mondo contemporaneo, l'attenzione verso pratiche sostenibili e responsabili sta crescendo notevolmente, specialmente nel contesto aziendale. Le imprese, spinte sia da un'etica ambientalista sia da esigenze di mercato, stanno adottando l'economia circolare come modello di business strategico. Questo approccio non solo mira a minimizzare i rifiuti e l'uso eccessivo di risorse, ma anche a reinventare i sistemi di produzione e consumo per un futuro più sostenibile. In quest'ottica, la gestione dei teams acquista una dimensione cruciale. Non si tratta più solo di guidare un gruppo di persone verso il raggiungimento di obiettivi aziendali, ma di farlo in modo che sia rispettoso dell'ambiente e sostenibile a lungo termine. Questa nuova era richiede leaders che non solo comprendano i principi dell'economia circolare, ma che siano anche capaci di infondere questi valori nei loro team, promuovendo un ambiente lavorativo che valorizzi l'innovazione sostenibile e la collaborazione interdisciplinare. L'adattamento a queste sfide richiede l'adozione di tecniche di gestione avanzate, specificamente adattate per supportare i teams nell'esplorare e attuare soluzioni sostenibili. Queste tecniche includono strategie per migliorare la collaborazione interdisciplinare, metodi per stimolare la creatività e l'innovazione, e approcci per mantenere alto il morale del team, tutti orientati verso il perseguimento di obiettivi di sostenibilità che sono tanto ambiziosi quanto vitali per il successo aziendale e la salute del nostro pianeta. Il presente articolo esplora queste tecniche di gestione del team, offrendo una guida pratica su come possono essere implementate efficacemente in aziende che adottano l'economia circolare, e illustrando il potenziale impatto positivo che tali pratiche possono avere non solo sull'ambiente, ma anche sulla produttività e sulla coesione interna del team. Come Migliorare la Collaborazione Interdisciplinare La collaborazione interdisciplinare è vitale in aziende che perseguitano l'economia circolare. I teams composti da membri con diverse competenze, dal design del prodotto alla logistica, dalla biologia alla ingegneria, possono affrontare meglio le complessità della sostenibilità. Per facilitare una collaborazione efficace: Comunicazione Trasparente: Implementare strumenti di comunicazione che assicurano trasparenza e continuità. Questo include l'uso di piattaforme collaborative come Slack o Microsoft Teams, dove i flussi di lavoro possono essere visualizzati e monitorati in tempo reale. Obiettivi Condivisi: Definire chiaramente gli obbietivi del team e assicurarsi che siano compresi e condivisi da tutti i membri del team. Workshop regolari e sessioni di allineamento possono aiutare a mantenere tutti focalizzati e coinvolti. Ruoli e Responsabilità: Stabilire ruoli e responsabilità chiari, assicurando che ogni membro del team sappia cosa è atteso da lui e come il suo lavoro contribuisce agli obiettivi più ampi dell'azienda.Tecniche per Stimolare la Creatività e l'InnovazioneIn un ambiente orientato alla sostenibilità, la capacità di innovare è fondamentale. Le seguenti tecniche possono aiutare a stimolare la creatività all'interno del team: Brainstorming Strutturato: Organizzare sessioni di brainstorming tematiche che permettano ai membri del team di esplorare liberamente nuove idee senza giudizio. Utilizzare tecniche come il "pensiero laterale" per spingere i limiti del pensiero convenzionale. Hackathons: Promuovere hackathons interni o partecipare a quelli esterni per sviluppare nuove soluzioni a problemi persistenti. Questi eventi sono utili per catalizzare l'innovazione in modo concentrato e temporizzato. Spazio per l'Errore: Creare un ambiente dove l'errore è visto come parte del processo di apprendimento e di innovazione. Questo stimola la sperimentazione e la presa di rischio calcolata, essenziale per il progresso tecnologico e sostenibile. Strategie per Mantenere Alto il Morale del Team Mantenere un morale alto è cruciale, specialmente quando si perseguono obiettivi ambiziosi di sostenibilità che possono sembrare soverchianti. Le seguenti strategie possono essere efficaci: Riconoscimenti e Ricompense: Implementare un sistema di riconoscimenti che valorizzi sia i successi individuali che quelli di squadra. Questo può variare da riconoscimenti formali a incentivi pratici, come bonus o giorni di ferie aggiuntivi. Bilanciamento del Carico di Lavoro: Assicurarsi che il carico di lavoro sia equamente distribuito tra i membri del team. L'uso di strumenti di project management può aiutare a monitorare il carico di lavoro e a prevenire il burnout. Supporto Continuo: Offrire supporto continuo attraverso coaching e mentoring. Questo aiuta i membri del team a navigare le sfide professionali e personali, rafforzando il loro impegno verso gli obiettivi dell'organizzazione. Le tecniche avanzate di gestione del team nell'ambito dell'economia circolare non solo migliorano l'efficacia operativa, ma rafforzano anche la coesione interna e stimolano un ambiente innovativo e sostenibile. Implementare strategie orientate alla collaborazione, creatività e supporto morale può trasformare significativamente le dinamiche di un'organizzazione e posizionarla per il successo a lungo termine nel campo della sostenibilità. Sviluppare queste tecniche richiede un impegno costante e un approccio personalizzato, essenziale per navigare le sfide di un'economia sempre più orientata verso la sostenibilità. Formazione e Sviluppo Continuo Un aspetto fondamentale della gestione del team in un contesto di economia circolare è l'investimento nella formazione e nello sviluppo continuo dei dipendenti. La sostenibilità richiede una comprensione profonda delle pratiche ambientali, oltre a un'evoluzione costante delle competenze tecniche. Programmi di Formazione Personalizzati: Creare percorsi formativi che rispecchiano le esigenze specifiche del settore e dell'azienda. Ciò può includere formazioni su nuove tecnologie di riciclaggio, l'uso efficiente delle risorse, o l'ottimizzazione dei processi produttivi in chiave circolare. Partnership con Istituzioni Accademiche e di Ricerca: Collaborare con università e centri di ricerca per mantenere il team aggiornato sulle ultime scoperte e innovazioni nel campo della sostenibilità. Questo può anche aprire opportunità per progetti di ricerca applicata e sviluppo congiunto di nuove soluzioni. Learning On-the-Job: Integrare l'apprendimento nella routine quotidiana attraverso progetti pratici e sfide che permettono ai membri del team di applicare direttamente le nuove conoscenze e competenze. Leadership Inclusiva e Partecipativa La leadership gioca un ruolo critico nel modellare la cultura aziendale e nel guidare il team verso gli obiettivi di sostenibilità. Una gestione inclusiva e partecipativa può aumentare significativamente l'efficacia del team. Decision Making Collaborativo: Coinvolgere i membri del team nelle decisioni chiave, in particolare quelle che influenzano direttamente il loro lavoro e gli obiettivi di sostenibilità. Questo non solo migliora l'accettazione delle decisioni ma anche stimola un senso di appartenenza e responsabilità. Leadership Visibile e Accessibile: I leader dovrebbero essere accessibili e visibili, pronti a supportare i team con guida e risorse. La presenza attiva di leader che condividono gli stessi valori di sostenibilità rafforza la cultura aziendale e motiva il team. Valorizzazione della Diversità di Opinioni: Promuovere un ambiente in cui le diverse opinioni sono valorizzate e dove il dissenso costruttivo è ben accetto. Questo può portare a soluzioni innovative e a una maggiore resilienza del team. Misurazione dell'Impatto e Feedback Continuo Per assicurare che le tecniche di gestione del team siano efficaci e che l'organizzazione rimanga allineata con i suoi obiettivi di sostenibilità, è essenziale implementare sistemi robusti di misurazione e feedback. Indicatori di Performance Sostenibili: Sviluppare metriche specifiche che riflettano gli obiettivi di sostenibilità, come la riduzione dei rifiuti, l'efficienza energetica o il miglioramento della qualità della vita lavorativa. Questi indicatori dovrebbero essere monitorati regolarmente e integrati nei report di performance del team. Sessioni di Feedback Regolari: Organizzare incontri regolari dove i membri del team possono fornire feedback sulle operazioni, la gestione e altre questioni organizzative. Il feedback dovrebbe essere utilizzato per adattare e migliorare continuamente le pratiche di gestione. Revisioni Periodiche degli Obiettivi: Rivedere e aggiornare gli obiettivi di sostenibilità in base ai cambiamenti nel contesto di mercato e alle innovazioni nel settore. Questo assicura che il team rimanga focalizzato e motivato verso mete realistiche e impattanti. Conclusione L'efficacia della gestione del team nell'ambito dell'economia circolare si fonda su un'integrazione accurata di tecniche di gestione innovativa, formazione continua, e un leadership inclusivo e responsabile. La chiave per il successo in questo contesto è l'adozione di un modello di gestione che sia non solo funzionale ma anche ispiratore, capace di infondere nei membri del team un forte senso di missione legato alla sostenibilità ambientale. Investire in una formazione continua che si adatta alle esigenze emergenti del mercato e che sfrutta le ultime innovazioni tecnologiche e metodologiche può elevare significativamente le competenze del team, rendendolo più agile e preparato a rispondere alle sfide. Inoltre, una leadership che valorizza la partecipazione e la diversità di opinioni non solo migliora il processo decisionale, ma costruisce anche un ambiente lavorativo più coeso e stimolante. È fondamentale anche implementare sistemi di misurazione che permettano di valutare periodicamente l'impatto delle pratiche adottate, garantendo che l'organizzazione rimanga allineata con gli obiettivi di sostenibilità a lungo termine. Questi indicatori, combinati con un meccanismo di feedback continuo e revisioni regolari degli obiettivi, permettono di mantenere il team focalizzato e motivato, stimolando un miglioramento continuo. In conclusione, per navigare con successo il percorso verso una piena sostenibilità, le aziende devono adottare un approccio olistico alla gestione del team, che integri armoniosamente innovazione, formazione e leadership. Facendo ciò, non solo si avanzerà verso il raggiungimento di obiettivi ambientali, ma si creerà anche un ambiente lavorativo che valorizza ogni singolo membro del team, stimolandone l'ingaggio e la produttività in un circolo virtuoso di crescita continua e sostenibile.

SCOPRI DI PIU'

Oltre i Rimpianti: Convivere tra le Ambizioni Mancate e la Riscoperta del Potenziale Personale