Pannelli Solari Esausti: La Sfida del Riciclo e le Prospettive Future

Pannelli Solari Esausti: La Sfida del Riciclo e le Prospettive FutureAffrontare il Problema dei Rifiuti Solari attraverso le Innovazioni e le Strategie per un Futuro Sostenibiledi Marco ArezioIl crescente investimento globale nelle energie rinnovabili ha portato a un aumento esponenziale dell'installazione di pannelli solari. Sebbene ciò rappresenti un passo significativo verso la sostenibilità ambientale, solleva una problematica importante relativa alla gestione dei pannelli solari a fine vita. Questo articolo esplora la previsione della produzione di rifiuti derivanti dai pannelli solari, esamina le attuali metodologie di riciclaggio e propone direzioni future per affrontare questa sfida crescente. Il Problema dei Pannelli Solari Esausti I pannelli solari, componenti essenziali delle tecnologie per la generazione di energia rinnovabile, si avvicinano inevitabilmente al termine del loro ciclo vitale, generalmente stimato tra i 25 e i 30 anni. La fine della loro vita utile non solo segna una diminuzione nell'efficienza energetica ma anche l'inizio di una sfida ambientale significativa: la gestione dei pannelli solari esausti. Volume dei Rifiuti Prevedibili La crescita esponenziale dell'installazione di pannelli solari, stimolata da incentivi governativi e dalla crescente consapevolezza ambientale, comporta una conseguente crescita nel volume dei rifiuti generati una volta che questi pannelli raggiungono la fine della loro vita operativa. L'International Renewable Energy Agency (IRENA) valuta che entro il 2050 potrebbero accumularsi fino a 78 milioni di tonnellate di pannelli solari esausti. Questa stima pone in evidenza l'urgenza di sviluppare strategie efficaci per il loro smaltimento o riciclaggio. Composizione e Problemi di Smaltimento I pannelli solari sono composti da una varietà di materiali, che includono vetro, silicio, metalli come argento e piombo, e altri composti tossici. Questa diversità di componenti rende il processo di riciclo particolarmente complesso e costoso. Il vetro, che rappresenta circa il 75% della massa di un pannello, può essere riciclato in modo relativamente facile. Tuttavia, il recupero di silicio di alta qualità e di altri metalli preziosi è tecnicamente impegnativo e richiede processi avanzati e specifici che non sono ancora ampiamente disponibili su scala industriale. Impatti Ambientali L'incapacità di riciclare efficacemente i materiali dei pannelli solari non solo comporta la perdita di risorse preziose ma anche potenziali danni ambientali. I materiali tossici, come il piombo, se non gestiti correttamente, possono contaminare il suolo e le acque, minacciando la salute pubblica e gli ecosistemi. La crescente accumulazione di pannelli solari in discarica solleva preoccupazioni significative per la sostenibilità a lungo termine dell'energia solare come soluzione verde. Normative e Logistiche Una problematica nella gestione dei pannelli solari esausti è l'assenza di una normativa internazionale uniforme che regoli il loro riciclaggio. Mentre alcuni paesi hanno iniziato a implementare leggi specifiche per il riciclo dei pannelli solari, molti altri sono ancora indietro. Inoltre, la logistica del recupero dei pannelli, molti dei quali sono installati in luoghi remoti o difficilmente accessibili, complica ulteriormente gli sforzi di riciclo. Quindi, mentre i pannelli solari sono un pilastro fondamentale delle strategie di riduzione delle emissioni di carbonio, la loro gestione a fine vita rappresenta una sfida emergente che richiede attenzione immediata. Affrontare questo problema richiederà un approccio coordinato che includa miglioramenti tecnologici, politiche normative adeguate, e una collaborazione globale tra i settori pubblici e privati. Metodi Attuali di Riciclo dei Pannelli Solari Il riciclo dei pannelli solari è una pratica emergente che mira a mitigare l'impatto ambientale dei pannelli a fine vita e a recuperare materiali preziosi. Tuttavia, la complessità dei materiali coinvolti rende il processo tecnologicamente impegnativo e economicamente oneroso. Di seguito vengono esplorate le principali metodologie attualmente in uso per il riciclaggio dei pannelli solari. Processi Meccanici Il riciclo meccanico è il metodo più comune e implica la frammentazione fisica dei pannelli per separare i diversi materiali. Questo processo inizia con la rimozione del telaio in alluminio, seguita dalla frantumazione del vetro e delle altre componenti. Il materiale frantumato viene poi setacciato e separato in base alla dimensione delle particelle. Sebbene questo metodo sia relativamente economico, ha il limite di non recuperare il silicio in forma pura, limitando il recupero di altri materiali preziosi come l'argento e il rame. Processi Termici I processi termici utilizzano alte temperature per separare i componenti fisici dei pannelli solari. Il calore è applicato per ammorbidire o sciogliere il legante che tiene insieme il vetro e il silicio, facilitando la separazione dei materiali. Questo processo può aiutare a recuperare il silicio in una forma più pura rispetto ai metodi meccanici, ma presenta sfide relative al consumo energetico e all'impatto ambientale dell'uso di alte temperature. Processi Chimici Il riciclo chimico offre la possibilità di recuperare materiali ad alta purezza attraverso l'uso di solventi e reagenti chimici. Questi processi implicano la dissoluzione selettiva di metalli o di altri composti, permettendo il recupero specifico di elementi come l'argento, il rame e il piombo. Il riciclo chimico può anche rigenerare il silicio di grado solare. Tuttavia, la gestione sicura e ambientalmente sostenibile dei solventi chimici e dei rifiuti prodotti rappresenta una sfida significativa. Innovazioni e Ricerca in Corso Studi e ricerche sono in corso per migliorare l'efficienza e la sostenibilità dei processi di riciclo esistenti e per svilupparne di nuovi. Alcune ricerche si concentrano sullo sviluppo di nuovi metodi meccanici che minimizzino la perdita di materiali preziosi. Altre esplorano tecnologie avanzate di trattamento termico che riducano il consumo energetico e le emissioni. Inoltre, l'innovazione nei processi chimici sta esplorando l'uso di solventi meno tossici e più efficaci. Prospettive Future Il progresso nei metodi di riciclo è essenziale per gestire l'ingente volume previsto di pannelli solari a fine vita nei prossimi decenni. L'efficacia di questi metodi dipenderà dalla loro capacità di adattarsi alle tecnologie di pannelli solari in evoluzione e alle normative ambientali, oltre che dall'interesse economico delle industrie nel supportare queste pratiche sostenibili. Innovazioni nel Riciclo dei Pannelli Solari Il settore del riciclo dei pannelli solari è al centro di un'intensa attività di ricerca e sviluppo, mirata a trovare soluzioni innovative per migliorare l'efficienza e l'impatto ambientale del processo. Di seguito vengono esplorate alcune delle innovazioni più promettenti in questo campo. Miglioramento del Recupero dei Materiali Una delle principali aree di innovazione riguarda il miglioramento delle tecniche di recupero dei materiali preziosi contenuti nei pannelli solari, in particolare il silicio, l'argento e altri metalli. Gli scienziati stanno sviluppando metodi più efficaci per separare e purificare questi materiali in modo che possano essere riutilizzati nella produzione di nuovi pannelli o in altri settori industriali. Riciclo del Silicio: I ricercatori stanno esplorando processi come la purificazione termica e chimica per recuperare il silicio di grado solare dai pannelli esausti. Questo approccio non solo riduce il bisogno di silicio vergine ma anche diminuisce l'impronta ecologica associata alla sua produzione primaria. Recupero di Metalli Preziosi: Le tecniche avanzate di trattamento chimico, come l'uso di liquidi ionici o di solventi elettrochimici, stanno diventando sempre più efficienti nel recupero di metalli preziosi come l'argento e il rame, essenziali per la produzione di pannelli solari. Tecnologie di Riciclo Sostenibili La ricerca si sta orientando anche verso la creazione di tecnologie di riciclo più sostenibili, che utilizzano meno energia e riducono la produzione di rifiuti pericolosi. Processi a Bassa Emissione: Alcune nuove tecnologie mirano a ridurre significativamente l'energia necessaria per il riciclo dei pannelli solari, utilizzando tecniche di trattamento a freddo o a temperatura moderata che richiedono meno energia rispetto ai metodi termici tradizionali. Utilizzo di Materiali Biodegradabili: Un'altra innovazione include lo sviluppo di pannelli solari che incorporano materiali biodegradabili o più facilmente riciclabili, rendendo il processo di fine vita meno nocivo per l'ambiente. Legislazione e Normative Le innovazioni nel campo del riciclo dei pannelli solari sono spesso accompagnate da sviluppi nelle legislazioni e nelle normative, che possono incentivare o obbligare le pratiche di riciclaggio. Politiche di Responsabilità Estesa del Produttore (EPR): Alcuni paesi stanno implementando politiche di EPR, che obbligano i produttori di pannelli solari a essere responsabili della gestione dei loro prodotti a fine vita. Queste politiche stimolano l'innovazione e l'investimento in tecnologie di riciclaggio efficaci. Sviluppi Futuri Le innovazioni nel riciclo dei pannelli solari sono essenziali per garantire la sostenibilità a lungo termine del settore dell'energia solare. La continua ricerca e lo sviluppo in questo campo sono fondamentali per affrontare le sfide future, migliorare l'efficienza dei processi esistenti e ridurre ulteriormente l'impatto ambientale dei pannelli Proiezioni Future e Implicazioni del Riciclo dei Pannelli Solari Il futuro del riciclo dei pannelli solari si prospetta sia sfidante sia promettente, con significative implicazioni per l'industria dell'energia solare, la gestione dei rifiuti e la sostenibilità ambientale. Di seguito, vengono esaminati alcuni aspetti chiave delle proiezioni future. Crescita Esponenziale dei Rifiuti di Pannelli Solari Con l'aumento previsto dell'adozione dell'energia solare a livello globale, il volume dei pannelli solari a fine vita destinati al riciclo è previsto crescere esponenzialmente. Si stima che entro il 2050, milioni di tonnellate di pannelli solari raggiungeranno la fine del loro ciclo di vita. Questo aumento richiederà una capacità di riciclo su larga scala, nonché l'implementazione di infrastrutture efficienti per la raccolta e il trattamento dei rifiuti solari. Sviluppo di Tecnologie Avanzate L'evoluzione delle tecnologie di riciclo sarà fondamentale per gestire l'aumento dei volumi di rifiuti. La ricerca continuerà a focalizzarsi sul miglioramento delle efficienze di recupero dei materiali e sulla riduzione dei costi operativi. Le innovazioni future potrebbero includere: Tecnologie di Separazione Migliorate: Per aumentare la purezza e il recupero di materiali preziosi come il silicio, l'argento e il rame. Processi Energeticamente Efficienti: Che minimizzino l'uso di energia e riducano le emissioni di CO2 associate al riciclaggio. Automazione nel Riciclo: L'uso di robotica avanzata e intelligenza artificiale per ottimizzare e automatizzare il processo di smantellamento e separazione. Impatto delle Normative Ambientali Le politiche ambientali e le normative continueranno a giocare un ruolo cruciale nel plasmare l'industria del riciclaggio dei pannelli solari. Leggi più stringenti potrebbero: Imporre Requisiti di Riciclo Obbligatorio: Forzando i produttori a considerare la fine della vita dei prodotti già nella fase di design. Stimolare Investimenti in R&D: Incoraggiare l'industria a investire in tecnologie di riciclaggio innovative attraverso incentivi fiscali o sovvenzioni. Favorire la Creazione di Standard Industriale: Promuovere standard uniformi per il riciclo che possono facilitare processi più efficienti a livello globale. Collaborazioni Internazionali La collaborazione internazionale sarà essenziale per affrontare la sfida globale del riciclaggio dei pannelli solari. Gli sforzi congiunti potrebbero includere: Scambio di Tecnologie e Best Practices: Collaborazioni transnazionali che permettono di condividere innovazioni e strategie di successo. Programmi di Finanziamento Condivisi: Iniziative multilaterali per finanziare la ricerca e lo sviluppo nel settore del riciclaggio solare. Accordi Ambientali Internazionali: Integrare la gestione dei rifiuti solari nelle politiche ambientali globali per assicurare un approccio coerente e efficace. Riflessioni sul Ciclo di Vita La necessità di considerare l'intero ciclo di vita dei pannelli solari, dalla produzione al riciclo, diventerà sempre più importante. Questo approccio potrebbe comportare: Design per il Riciclo: Sviluppo di pannelli solari con materiali più facilmente separabili e riciclabili. Valutazioni di Impatto Ambientale: Studi più approfonditi sull'impatto ambientale dei pannelli solari per ottimizzare le pratiche produttive e di smaltimento. In conclusione, il futuro del riciclo dei pannelli solari presenta sia enormi sfide che significative opportunità. Affrontare queste sfide richiederà un impegno coordinato a livello globale, innovazioni tecnologiche continue, e un impegno serio da parte di tutte le parti interessate per assicurare che l'energia solare rimanga una fonte di energia veramente sostenibile nel lungo termine. I Più Grandi Parchi Solari del Mondo: Giganti dell'Energia Rinnovabile L'energia solare ha assunto un ruolo sempre più centrale nella transizione globale verso fonti di energia pulita. I grandi parchi solari, con la loro capacità di produrre energia su larga scala, sono fondamentali in questo movimento. Di seguito, è presentato un resoconto sui più grandi parchi solari attualmente in funzione nel mondo. 1. Bhadla Solar Park, India Il Bhadla Solar Park si estende su una superficie impressionante di 14.000 acri nel deserto del Rajasthan, in India. Completato nel 2020, questo impianto è il più grande parco solare del mondo con una capacità produttiva di circa 2.245 MW. L'India, con il suo ampio programma di espansione dell'energia solare, vede in Bhadla una pietra miliare significativa verso il raggiungimento dell'obiettivo di 100 GW di capacità solare installata entro il 2022. 2. Tengger Desert Solar Park, Cina Conosciuto anche come il "Great Wall of Solar" della Cina, il Tengger Desert Solar Park occupa una zona del deserto di Tengger nel Ningxia Hui Autonomous Region della Cina e ha una capacità di circa 1.547 MW. Questo parco contribuisce significativamente agli sforzi della Cina per aumentare la quota di energie rinnovabili nel suo mix energetico. 3. Pavagada Solar Park, India Un altro gigante in India è il Pavagada Solar Park, noto anche come Shakti Sthala, che si trova nello stato del Karnataka. Con una capacità di 2.050 MW, copre circa 13.000 acri. Questo parco solare è un esempio emblematico dell'impegno dell'India nella lotta al cambiamento climatico e nella promozione dello sviluppo sostenibile. 4. Benban Solar Park, Egitto Situato nella regione di Aswan, il Benban Solar Park ha il potenziale per raggiungere una capacità di quasi 1.650 MW. Una volta completamente operativo, dovrebbe produrre più di 3.8 miliardi di kWh all'anno, risparmiando all'Egitto circa 2 milioni di tonnellate di emissioni di CO2. Benban rappresenta un passo cruciale nell'obiettivo dell'Egitto di ottenere il 20% della sua energia da fonti rinnovabili entro il 2022. 5. Noor Abu Dhabi, Emirati Arabi Uniti Il parco solare di Noor Abu Dhabi negli Emirati Arabi Uniti, con una capacità di 1.177 MW, è uno dei più grandi del mondo. Inaugurato nel 2019, questo parco può fornire energia pulita a circa 195.000 case, riducendo le emissioni di anidride carbonica di 1 milione di tonnellate all'anno. 6. Villanueva Solar Park, Messico In Messico, il Villanueva Solar Park, situato nello stato di Coahuila, è uno dei più grandi parchi solari dell'America Latina con una capacità di 828 MW. Questo parco gioca un ruolo importante nell'ambizione del Messico di generare il 35% della sua energia da fonti rinnovabili entro il 2024.

SCOPRI DI PIU'

Ciclo di Vita e Applicazioni Sostenibili dell'EPDM Riciclato

Ciclo di Vita e Applicazioni Sostenibili dell'EPDM RiciclatoAnalisi sulla Produzione, Utilizzo e Strategie di Riciclo nel Settore dei Teli e delle Barriere Impermeabili di Marco ArezioIl presente articolo esplora il ciclo di vita del telo in EPDM (Etilene Propilene Diene Monomero) riciclato, mettendo in evidenza i processi di produzione, le principali applicazioni e le strategie per il suo ulteriore riciclo. L'obiettivo è valutare l'impatto ambientale del materiale e le sue potenzialità nel contesto dell'economia circolare. Caratteristiche e Produzione dell'EPDM Riciclato L'Etilene Propilene Diene Monomero (EPDM) è un elastomero termoplastico ampiamente impiegato in vari settori industriali grazie alle sue notevoli proprietà di resistenza all'invecchiamento, agli agenti atmosferici, agli UV e a numerosi prodotti chimici. Questo polimero si distingue per la sua versatilità e durabilità, che lo rendono ideale per applicazioni esterne, in particolare in condizioni ambientali estreme. Composizione e Proprietà dell'EPDM Il polimero EPDM è un terpolimero di etilene, propilene e un diene che consente la vulcanizzazione con zolfo. La struttura molecolare unica dell'EPDM gli conferisce eccellenti proprietà fisiche, tra cui una notevole resistenza alle variazioni termiche, mantenendo la sua flessibilità a temperature molto basse e resistendo efficacemente al calore e al vapore acqueo. Tali proprietà rendono l'EPDM particolarmente efficace per applicazioni come guarnizioni, isolamenti, coperture per tetti e membrane impermeabilizzanti. Processi di Riciclo dell'EPDMNonostante l'EPDM abbia una lunga durata, alla fine del suo ciclo di vita può essere trasformato e riciclato attraverso vari processi che mirano a ridurre l'impatto ambientale e promuovere l'uso sostenibile delle risorse. Riciclo meccanico: Questo è il metodo più comune per il riciclo dell'EPDM. Il materiale viene raccolto, pulito e sminuzzato in granuli o polveri. Questi possono essere riutilizzati per produrre nuovi articoli di gomma, compresi altri teli in EPDM, mattonelle per pavimenti, o come aggregato in applicazioni di costruzione. Il processo meccanico è preferito per la sua semplicità e costo relativamente basso, ma può comportare una certa perdita di proprietà meccaniche nel materiale riciclato. Riciclo chimico: Anche se più costoso e tecnologicamente avanzato, il riciclo chimico offre il vantaggio di poter recuperare monomeri puri che possono essere reintegrati nella produzione di nuovi polimeri. Questo processo implica l'uso di solventi o catalizzatori chimici per spezzare i legami polimerici dell'EPDM, trasformandolo in materiali più semplici che possono essere facilmente rigenerati. Riciclo energetico: In alcune circostanze, quando il riciclo materiale non è praticabile, l'EPDM può essere utilizzato come combustibile per la produzione di energia. La combustione di EPDM produce una quantità significativa di energia, ma questa pratica è meno favorevole dal punto di vista ambientale e viene generalmente considerata come ultima opzione. Produzione di Teli in EPDM Riciclato Il processo di produzione di teli in EPDM riciclato inizia con la selezione e la preparazione del materiale riciclato, che viene pulito per rimuovere contaminanti e poi triturato. Il materiale viene quindi miscelato con un certo quantitativo di EPDM vergine e vari additivi, come antiossidanti e agenti vulcanizzanti, per garantire che il telo finale possieda le qualità richieste. Il composto ottenuto è successivamente processato attraverso calandre per formare teli. Questi vengono poi vulcanizzati, un processo in cui il materiale viene riscaldato in presenza di zolfo per formare legami incrociati che migliorano le proprietà elastiche e meccaniche del prodotto finale. La produzione di teli in EPDM riciclato non solo contribuisce a ridurre i rifiuti e l'uso di risorse vergini, ma rappresenta anche un'eccellente opportunità per promuovere pratiche industriali più sostenibili. Attraverso l'adozione di processi di riciclo e produzione responsabili, è possibile ottenere un significativo impatto ambientale positivo, riducendo l'impronta di carbonio e promuovendo l'economia circolare nel settore dei materiali sintetici. Applicazioni del Telo in EPDM Riciclato Il telo in EPDM riciclato, grazie alle sue proprietà di durabilità e resistenza agli agenti atmosferici, trova numerose applicazioni in vari settori industriali, contribuendo a promuovere una gestione più sostenibile delle risorse. Questo capitolo esplora le principali applicazioni industriali del telo in EPDM riciclato, evidenziando i vantaggi specifici e presentando alcuni studi di caso significativi. Applicazioni in Edilizia e nell'Ingegneria CivileEdilizia: Nel settore edilizio, il telo in EPDM riciclato è largamente utilizzato per le sue eccellenti proprietà di impermeabilizzazione. Viene impiegato come membrana per tetti piani o leggermente inclinati, offrendo una soluzione duratura e resistente agli UV e alle intemperie. Inoltre, è usato come barriera anti-radice in giardini pensili e come rivestimento per stagni artificiali e piscine, garantendo l'isolamento e la protezione contro le perdite.Ingegneria civile: L'EPDM riciclato trova impiego anche in progetti di ingegneria civile, come nella costruzione di barriere per il controllo dell'erosione e nel rivestimento di canali e bacini idrici. Le sue proprietà meccaniche garantiscono durabilità e resistenza, essenziali in applicazioni che richiedono una lunga durata e minimi interventi di manutenzione. Vantaggi Specifici L'impiego di EPDM riciclato porta con sé numerosi benefici, sia economici che ambientali: Sostenibilità: Utilizzare EPDM riciclato riduce la quantità di rifiuti destinati alle discariche e la dipendenza da risorse non rinnovabili. Questo non solo aiuta a conservare le risorse naturali ma anche a ridurre l'emissione di gas serra durante la produzione di nuovi materiali. Costo-Efficacia: Il riciclo dell'EPDM può ridurre significativamente i costi di produzione. I materiali riciclati sono generalmente meno costosi rispetto alle loro controparti vergini, rendendo il prodotto finale più accessibile e competitivo sul mercato. Performance: Nonostante sia riciclato, il telo in EPDM mantiene eccellenti proprietà fisiche e meccaniche, rendendolo adeguato per applicazioni che richiedono resistenza e durabilità. Questo assicura che l'uso di materiali riciclati non comprometta la qualità o l'efficacia del prodotto finale. Riciclo e Vita Futura dell'EPDM Riciclato Il ciclo di vita dell'EPDM riciclato non termina con la sua prima o seconda applicazione; le opportunità per ulteriori ricicli o altre forme di riutilizzo continuano a espandere il potenziale di questo materiale versatile. Questo capitolo esplora le opzioni di fine vita per l'EPDM riciclato, esamina le barriere al riciclo e discute le prospettive future che possono influenzare il suo uso sostenibile. Opzioni a Fine Vita del Telo in EPDMRi-riciclo: L'EPDM riciclato può essere sottoposto a processi di riciclo ripetuti, mantenendo una qualità accettabile per diverse applicazioni. Tuttavia, ogni ciclo di riciclo può potenzialmente degradare alcune delle proprietà fisiche del materiale, il che può limitare l'uso finale dei prodotti di riciclo. Innovazioni nel trattamento e nella preparazione del materiale possono estendere la vita utile dell'EPDM riciclato, consentendo una maggiore reintroduzione nel ciclo produttivo. Upcycling: Trasformare l'EPDM usato in prodotti di valore superiore è un'opzione intrigante. Ad esempio, l'EPDM riciclato può essere trasformato in compositi di alta qualità per applicazioni in settori tecnologicamente avanzati, come componenti per veicoli elettrici o infrastrutture intelligenti, dove le sue proprietà di isolamento e durabilità sono particolarmente preziose. Downcycling: In molti casi, l'EPDM riciclato viene utilizzato per produrre materiali che richiedono meno prestazioni rispetto all'applicazione originale, come sottofondi per pavimentazioni o materiali di riempimento per costruzioni. Questo permette di sfruttare materiali altrimenti destinati allo smaltimento, anche se non valorizza pienamente il potenziale del polimero. Barriere al Riciclo del Telo in EPDMIl riciclo dell'EPDM riciclato si scontra con diverse problematiche, che possono variare da aspetti tecnici a questioni economiche e regolamentari: Tecnologia: I processi di riciclo per l'EPDM possono essere complessi e costosi, specialmente il riciclo chimico, che richiede investimenti significativi in ricerca e sviluppo per migliorare l'efficienza e ridurre i costi. Economia: La raccolta e il trattamento dell'EPDM post-consumo possono essere economicamente svantaggiosi senza incentivi adeguati. La variabilità dei prezzi del petrolio può anche influenzare la competitività dell'EPDM riciclato rispetto a quello vergine. Normative: Le leggi e le politiche ambientali possono sia favorire sia ostacolare il riciclo dell'EPDM. Le normative che impongono standard rigorosi per i materiali riciclati possono limitare l'uso di EPDM riciclato in certe applicazioni, mentre incentivi per pratiche di produzione sostenibile possono promuovere il suo uso. Prospettive Future per il Riciclo del Telo in EPDMLe tendenze attuali e le innovazioni future giocano un ruolo cruciale nel determinare il ruolo dell'EPDM riciclato nell'economia circolare: Innovazione Tecnologica: Sviluppi nei metodi di riciclo chimico potrebbero migliorare l'efficienza del processo e la qualità del materiale riciclato, rendendo l'EPDM riciclato più competitivo. La ricerca in catalizzatori più efficaci e processi meno energivori è fondamentale. Tendenze di Mercato: Con una crescente consapevolezza ambientale e una spinta verso la sostenibilità, la domanda per materiali riciclati è destinata ad aumentare. Questo potrebbe incentivare ulteriori investimenti in tecnologie di riciclo e aumentare la scala di produzione per l'EPDM riciclato. Politiche Ambientali: Le politiche governative che impongono l'utilizzo di materiali riciclati e offrono incentivi finanziari per il riciclo possono spingere le industrie a adottare pratiche più sostenibili. Concludendo, l'EPDM riciclato possiede un potenziale significativo per contribuire a un'economia più circolare e sostenibile. Superare le sfide tecniche ed economiche e sfruttare le opportunità emergenti sarà fondamentale per il suo futuro impiego e per la sua accettazione su scala più ampia nel panorama industriale globale.

SCOPRI DI PIU'

Strategie Avanzate per il Riciclo delle Batterie: Guida alla Sostenibilità e Innovazione

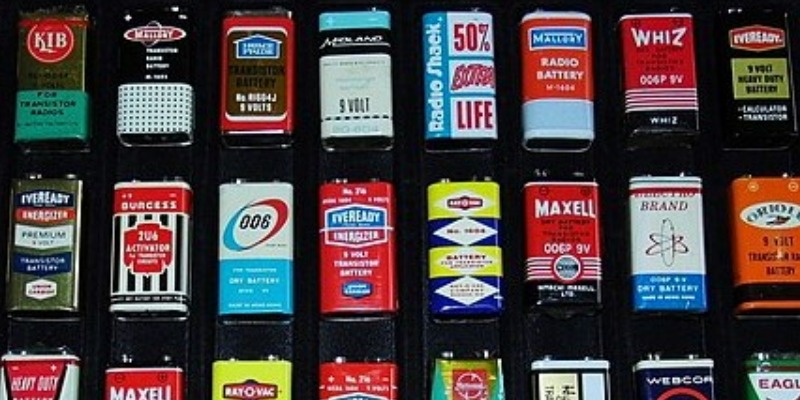

Strategie Avanzate per il Riciclo delle Batterie: Guida alla Sostenibilità e InnovazioneApprofondimento delle Tecnologie Emergenti, Politiche di Supporto e il Ruolo dell'Economia Circolare nel Riciclo Efficiente delle Batteriedi Marco ArezioNell'era della tecnologia avanzata e della crescente enfasi sulla sostenibilità ambientale, il riciclo delle batterie esauste emerge come una sfida importante. Le batterie al piombo, al litio, e altri materiali compositi richiedono approcci di riciclo innovativi per ottimizzare il recupero dei materiali e minimizzare l'impatto ambientale.L'espansione rapida della tecnologia e l'adozione su larga scala di veicoli elettrici hanno portato a un aumento esponenziale delle batterie esauste. La necessità di gestire questi rifiuti in modo sostenibile richiede un'innovazione significativa nelle strategie di riciclo. L'articolo esplora le metodologie di riciclo per batterie al piombo, al litio e altri materiali, evidenziando le sfide e le opportunità in questo campo vitale. Questo articolo analizza comparativamente le metodologie di riciclo per diverse tipologie di batterie, esplorando le pratiche innovative, le sfide, e le prospettive future.Panoramica sulle Tipologie di Batterie e loro Applicazioni Le batterie, essenziali per l'accumulo di energia in un'ampia varietà di applicazioni, possono essere classificate in base alla loro composizione chimica e al loro uso. Batterie al Piombo-Acido Le batterie al piombo-acido sono tra le più antiche tipologie di batterie ricaricabili e rimangono ampiamente utilizzate per applicazioni che richiedono una grande quantità di energia di avviamento, come nei veicoli a motore. Queste batterie sono note per la loro affidabilità, costo relativamente basso e alta capacità di corrente. Il piombo, componente primario di queste batterie, è altamente riciclabile, e i processi di riciclo sono ben stabiliti, consentendo il recupero del piombo e del suo uso nella produzione di nuove batterie. Il processo di riciclo include la rottura delle batterie usate, la separazione del piombo dai materiali non piombosi, e la fusione del piombo per purificarlo. Batterie al Litio-Ion Le batterie al litio-ion sono prevalenti nell'elettronica di consumo, inclusi smartphone, laptop, e una crescente varietà di veicoli elettrici, grazie alla loro elevata densità energetica, al peso leggero e alla capacità di mantenere la carica. Tuttavia, il riciclo delle batterie al litio-ion è complesso a causa della varietà dei materiali chimici coinvolti e delle sfide tecniche associate alla loro separazione e al trattamento. I metodi di riciclo includono processi termici, chimici e meccanici per recuperare metalli preziosi come il litio, il cobalto e il nichel. Questi processi sono in continua evoluzione per migliorare l'efficienza e ridurre l'impatto ambientale. Batterie a Base di Nichel, Cobalto e Manganese Queste batterie includono varie configurazioni chimiche, come le batterie nichel-cadmio (NiCd), nichel-metallo idruro (NiMH) e litio-nichel-manganese-cobalto (NMC), utilizzate in applicazioni che vanno dai dispositivi portatili ai veicoli elettrici e ai sistemi di accumulo energetico. Il riciclo di queste batterie presenta difficoltà specifiche, in quanto richiede la separazione e il recupero di diversi metalli preziosi. I processi di riciclo spesso implicano la lisciviazione acida per estrarre i metalli, seguita da processi di purificazione. Problematiche nel Riciclo delle BatterieOltre alle problematiche tecniche associate alla separazione e al recupero dei materiali, il riciclo delle batterie affronta ostacoli logistici, tra cui la raccolta e il trasporto sicuro delle batterie esauste. Inoltre, la variabilità nelle composizioni chimiche delle batterie, specialmente con l'introduzione di nuove tecnologie, complica ulteriormente i processi di riciclo, richiedendo adattamenti continui e innovazioni nei metodi di trattamento.La crescente dipendenza dalle batterie per una vasta gamma di applicazioni sottolinea l'importanza di sviluppare processi di riciclo efficienti e sostenibili. Mentre il riciclo delle batterie al piombo-acido è ben consolidato, le batterie al litio-ion e altre batterie avanzate presentano problematiche significative che richiedono innovazioni continue nei processi di riciclo. Affrontare queste sfide non solo minimizzerà l'impatto ambientale ma contribuirà anche alla creazione di un'economia circolare per le tecnologie delle batterie. Impatto Ambientale delle Batterie Esauste Il crescente utilizzo di batterie in una varietà di applicazioni, dalla mobilità elettrica all'elettronica di consumo, porta con sé preoccupazioni ambientali significative legate allo smaltimento delle batterie a fine vita. Il mancato riciclo di queste batterie non solo spreca materiali preziosi ma comporta anche rischi ambientali gravi. Inquinamento da Metalli Pesanti Le batterie contengono metalli pesanti e altri elementi chimici, come piombo, cadmio, e mercurio, che possono essere estremamente nocivi per l'ambiente se non gestiti correttamente. Quando le batterie vengono smaltite in discariche, i metalli pesanti possono sversarsi nel suolo, contaminando l'acqua sotterranea e gli ecosistemi circostanti. Questa contaminazione può avere effetti devastanti sulla salute umana e sulla vita animale, causando problemi come danni al sistema nervoso, disturbi renali, e disturbi dello sviluppo nei bambini. Accumulo di Rifiuti Tossici Senza un'adeguata gestione, le batterie esauste contribuiscono all'accumulo di rifiuti tossici negli ambienti terrestri e acquatici. Questi rifiuti non solo occupano grandi quantità di spazio nelle discariche ma possono anche rilasciare sostanze chimiche pericolose nell'aria, nell'acqua e nel suolo. La decomposizione e la corrosione delle batterie in discarica accelerano il rilascio di sostanze tossiche, aumentando ulteriormente il rischio di inquinamento ambientale. Emissioni di Gas Serra La produzione e lo smaltimento di batterie implica anche l'emissione di gas serra. La produzione di nuove batterie, in particolare, richiede l'estrazione e la lavorazione di materiali, processi che sono spesso intensivi in termini di energia e associati a significative emissioni di CO2. Il riciclo può ridurre notevolmente queste emissioni, recuperando materiali che altrimenti richiederebbero processi di estrazione e lavorazione energetici. Importanza dei Sistemi di Riciclo Efficaci L'implementazione di sistemi di riciclo efficaci è fondamentale per mitigare l'impatto ambientale delle batterie esauste. Attraverso il riciclo, è possibile recuperare materiali preziosi, riducendo la necessità di estrazione di risorse nuove e diminuendo l'impronta ambientale. Inoltre, il riciclo previene l'inquinamento da metalli pesanti e riduce l'accumulo di rifiuti tossici, contribuendo a proteggere la salute pubblica e l'ambiente. La promozione di politiche e pratiche di riciclo, insieme allo sviluppo di tecnologie di riciclo più efficienti e sostenibili, è essenziale per affrontare le sfide ambientali associate alle batterie esauste. L'educazione dei consumatori sul corretto smaltimento delle batterie e l'incoraggiamento all'adozione di sistemi di raccolta e riciclo possono giocare un ruolo cruciale nel minimizzare l'impatto ambientale delle batterie a fine vita. Normative e Incentivi per il Riciclo di Batterie nel MondoIl quadro normativo e gli incentivi economici rappresentano leve fondamentali per stimolare il riciclo delle batterie, affrontando le problematiche ambientali legate al loro smaltimento e promuovendo pratiche sostenibili. Queste politiche variano a seconda della regione e del paese, riflettendo differenze nei sistemi legali, nelle priorità ambientali e nelle capacità industriali. Normative Chiave Unione Europea: L'UE ha adottato la Direttiva sui Rifiuti di Batterie e Accumulatori, che stabilisce obiettivi di raccolta e riciclo per gli Stati membri. Questa direttiva richiede che i produttori di batterie istituiscano sistemi per la raccolta gratuita e il riciclo delle batterie esauste, promuovendo l'economia circolare e la responsabilità del produttore. Stati Uniti: Negli USA, la regolamentazione del riciclo delle batterie varia significativamente tra gli stati. La California, per esempio, ha implementato un programma di riciclo per batterie ricaricabili che impone ai produttori di gestire e finanziare la raccolta e il riciclo delle batterie usate. Cina: La Cina, uno dei maggiori consumatori e produttori di batterie, ha introdotto regolamenti per incentivare il riciclo delle batterie al litio, inclusi standard per il trattamento e il riciclo e requisiti per la responsabilità estesa del produttore. Incentivi Economici Gli incentivi economici sono cruciali per rendere il riciclo delle batterie un'opzione attraente per le aziende e i consumatori. Questi possono includere: Sovvenzioni e Finanziamenti: Governi e organizzazioni internazionali possono offrire sovvenzioni e finanziamenti a supporto dell'innovazione nel riciclo delle batterie, facilitando lo sviluppo di tecnologie più efficienti e sostenibili. Credito d'Imposta e Agevolazioni Fiscali: Alcuni paesi offrono crediti d'imposta o agevolazioni fiscali alle aziende che investono nel riciclo delle batterie, riducendo così il carico finanziario associato all'implementazione di pratiche di riciclo sostenibili. Sistemi di Deposito-Cauzione: Alcuni sistemi prevedono un deposito pagato al momento dell'acquisto di una batteria, che viene rimborsato quando il consumatore restituisce la batteria esausta per il riciclo. Questo incentiva i consumatori a partecipare attivamente al riciclo. Impatto delle Politiche NormativeLe politiche normative e gli incentivi economici hanno un impatto significativo sulla promozione del riciclo delle batterie, influenzando il comportamento di produttori, consumatori e riciclatori. La creazione di un quadro normativo chiaro e di incentivi adeguati può accelerare l'adozione di pratiche di riciclo sostenibili, supportare l'innovazione tecnologica e contribuire alla protezione dell'ambiente. Tuttavia, affinché queste politiche siano efficaci, è essenziale un approccio coordinato che coinvolga tutti gli attori della catena di valore delle batterie, dalla produzione al consumo, fino allo smaltimento e al riciclo. La collaborazione tra governi, industria, istituti di ricerca e società civile è fondamentale per creare un sistema di riciclo delle batterie efficace, efficiente e sostenibile. Riciclo delle Batterie al Piombo Il riciclo delle batterie al piombo-acido rappresenta uno dei successi più importanti nell'ambito del riciclo di prodotti post-consumo. Grazie a processi consolidati e a un'elevata consapevolezza sia da parte dei consumatori che dell'industria, il riciclo di queste batterie raggiunge tassi di recupero eccezionalmente alti. Raccolta e Trasporto Il processo di riciclo inizia con la raccolta delle batterie al piombo-acido esauste da varie fonti, tra cui centri di servizio auto, rivenditori di batterie e punti di raccolta designati. Successivamente, le batterie vengono trasportate a impianti di riciclo specializzati, seguendo normative severe per il trasporto di materiali pericolosi, per evitare fuoriuscite di acido e contaminazione ambientale. Smontaggio All'arrivo presso l'impianto di riciclo, le batterie vengono smontate in un ambiente sicuro e controllato. Questa operazione è essenziale per separare i diversi componenti delle batterie, tra cui il piombo, gli elettroliti (acido solforico) e le plastiche. L'acido solforico può essere neutralizzato e trasformato in acqua purificata, che viene poi rilasciata nel sistema di acque reflue, oppure può essere trattato e convertito in sale di sodio solfato, utile in altri processi industriali. Fusione e Raffinazione del Piombo Il piombo ricavato dalle batterie viene poi fuso in forni a temperature elevate. Durante questo processo, il piombo viene purificato attraverso varie fasi di raffinazione per rimuovere le impurità. Il piombo raffinato può quindi essere utilizzato per produrre nuove piastre di piombo e altri componenti per batterie nuove, nonché per altre applicazioni che richiedono piombo raffinato. Riciclo delle Plastiche Le parti in plastica delle batterie, tipicamente realizzate in polipropilene, vengono lavate, tritate e fondono per formare nuovi prodotti in plastica. Questo ciclo di riciclo della plastica contribuisce ulteriormente alla riduzione dei rifiuti e all'uso efficiente delle risorse. Efficienza e Sostenibilità Il riciclo delle batterie al piombo-acido è notevolmente efficiente, con tassi di recupero che superano il 95%. Questo alto livello di efficienza non solo assicura un significativo risparmio di risorse naturali ma riduce anche l'impatto ambientale associato all'estrazione di nuovo piombo. Inoltre, il processo di riciclo contribuisce a minimizzare la quantità di rifiuti pericolosi, mitigando i rischi per la salute umana e l'ambiente. Sfide e Prospettive Future Nonostante l'alta efficienza del processo di riciclo del piombo-acido, la crescente domanda di batterie e le sfide ambientali richiedono un impegno continuo per migliorare le tecnologie di riciclo e le pratiche sostenibili. La ricerca continua e l'innovazione sono cruciali per ottimizzare ulteriormente il processo di riciclo, ridurre i costi e minimizzare l'impronta ambientale. In conclusione, il riciclo delle batterie al piombo-acido rappresenta un modello di successo nel campo del riciclo sostenibile. Mantenendo e migliorando le pratiche correnti, è possibile assicurare che questo ciclo di riciclo continui a fornire benefici ambientali, economici e sociali. Riciclo delle Batterie al Litio Le batterie al litio sono diventate la spina dorsale della rivoluzione tecnologica moderna, alimentando tutto, dagli smartphone ai veicoli elettrici. Tuttavia, il loro riciclo presenta sfide uniche rispetto ad altre tipologie di batterie, principalmente a causa della complessità chimica e delle preoccupazioni legate alla sicurezza. Questa sezione approfondisce le metodologie di riciclo delle batterie al litio, evidenziando le sfide, le soluzioni emergenti e l'impatto ambientale. Problematiche nel Riciclo delle Batterie al Litio Sicurezza: Le batterie al litio possono essere instabili se danneggiate o surriscaldate, presentando rischi di incendio o esplosione. Questa instabilità richiede precauzioni particolari durante la raccolta, il trasporto e il processo di smantellamento. Complessità Chimica: Le batterie al litio contengono una varietà di materiali, inclusi litio, cobalto, nichel e manganese, che richiedono processi specifici per il loro recupero e riciclo efficace. Efficienza Energetica: I processi di riciclo delle batterie al litio possono essere energeticamente intensivi, con l'energia necessaria per il recupero dei materiali che spesso supera quella utilizzata per l'estrazione di nuovi materiali. Tecniche di Riciclo Riciclo Meccanico: Questo metodo prevede la triturazione delle batterie e la separazione fisica dei materiali. Sebbene sia relativamente semplice, il riciclo meccanico può portare alla perdita di alcuni materiali preziosi e non è sempre il più efficiente in termini energetici. Riciclo Pirometallurgico: In questo processo, le batterie vengono trattate a temperature elevate per recuperare metalli come cobalto, nichel e rame. Tuttavia, questo metodo può generare emissioni tossiche e richiede un elevato consumo energetico. Riciclo Idrometallurgico: Questa tecnica utilizza soluzioni acquose per estrarre metalli preziosi dalle batterie. Considerato più ecologico e efficiente dal punto di vista energetico rispetto al riciclo pirometallurgico, il riciclo idrometallurgico può recuperare litio, cobalto e altri materiali con un'alta purezza. Innovazioni e Prospettive Future Le tecniche emergenti per il riciclo delle batterie al litio mirano a superare le sfide legate alla sicurezza, all'efficienza energetica e alla complessità chimica. Tra queste, vi sono processi innovativi che consentono il recupero diretto di materiali preziosi in forma utilizzabile, riducendo il bisogno di raffinazione aggiuntiva e minimizzando l'energia richiesta. Una delle aree più promettenti di ricerca è nello sviluppo di metodi di riciclo "diretto" che possono processare le batterie al litio per produrre materiali catodici che possono essere direttamente riutilizzati nella produzione di nuove batterie. Questi metodi non solo promettono di aumentare l'efficienza del recupero dei materiali ma anche di ridurre significativamente l'impronta di carbonio associata al riciclo delle batterie. Impatto Ambientale Il riciclo efficace delle batterie al litio ha il potenziale per ridurre significativamente l'impatto ambientale associato all'estrazione di nuovi materiali e alla produzione di batterie. Recuperando materiali preziosi e riducendo la quantità di rifiuti destinati alle discariche, i processi di riciclo contribuiscono a promuovere un'economia circolare, riducendo al contempo la dipendenza dalle risorse naturali limitate. In conclusione, nonostante le sfide, il riciclo delle batterie al litio rappresenta un'opportunità critica per mitigare l'impatto ambientale dell'energia rinnovabile e della mobilità elettrica. L'innovazione continua nelle tecnologie Riciclo di Altre Tipologie di Batterie Oltre alle batterie al piombo-acido e al litio-ion, esistono diverse altre tipologie di batterie utilizzate in una vasta gamma di applicazioni, che vanno dall'uso domestico ai settori industriali e tecnologici. Queste includono batterie a base di nichel-cadmio (NiCd), nichel-metallo idruro (NiMH), e litio-nichel-manganese-cobalto (NMC), ciascuna con le proprie specifiche sfide di riciclo. Riciclo delle Batterie Nichel-Cadmio (NiCd) Problematiche: Le batterie NiCd contengono cadmio, un metallo pesante tossico, il cui smaltimento inadeguato può causare gravi problemi ambientali e sanitari. Processo di Riciclo: Il riciclo di batterie NiCd inizia solitamente con un processo di smantellamento per separare il cadmio dagli altri materiali. Il cadmio viene poi recuperato attraverso processi pirometallurgici o idrometallurgici e può essere riutilizzato nella produzione di nuove batterie NiCd o in altre applicazioni industriali. Innovazioni: La ricerca si sta concentrando sul miglioramento dei metodi di separazione e recupero del cadmio per aumentare l'efficienza e ridurre l'impatto ambientale del processo. Riciclo delle Batterie Nichel-Metallo Idruro (NiMH) Problematiche: Anche se meno tossiche delle batterie NiCd, le NiMH presentano comunque sfide di riciclo legate alla separazione efficace del nichel e altri metalli. Processo di Riciclo: Il riciclo delle batterie NiMH impiega metodologie simili a quelle delle NiCd, con un'enfasi particolare sul recupero del nichel, che può essere riutilizzato in vari settori industriali. Innovazioni: Gli sforzi di ricerca mirano a sviluppare processi di riciclo più sostenibili ed efficienti, come il miglioramento dei metodi idrometallurgici per il recupero del nichel e la minimizzazione dei rifiuti generati dal processo. Riciclo delle Batterie Litio-Nichel-Manganese-Cobalto (NMC) Problematiche: Le batterie NMC, comunemente utilizzate nei veicoli elettrici, contengono una miscela complessa di metalli preziosi, rendendo il loro riciclo particolarmente sfidante ma anche molto importante a causa del valore dei materiali coinvolti. Processo di Riciclo: Tecniche avanzate come il riciclo idrometallurgico e pirometallurgico sono utilizzate per recuperare litio, nichel, manganese e cobalto. Questi materiali possono poi essere raffinati e riutilizzati nella produzione di nuove batterie NMC. Innovazioni: Il focus attuale della ricerca include lo sviluppo di processi più efficienti ed ecocompatibili per il recupero dei metalli preziosi, nonché la creazione di metodi diretti di riciclo che possano reintegrare i materiali recuperati direttamente nei processi produttivi di nuove batterie. Impatto Ambientale e Sostenibilità Il riciclo efficace di queste diverse tipologie di batterie gioca un ruolo cruciale nella riduzione dell'impatto ambientale associato alla produzione e allo smaltimento delle batterie. Recuperando e riutilizzando materiali preziosi, i processi di riciclo contribuiscono a diminuire la domanda di risorse naturali, ridurre le emissioni di gas serra e limitare l'accumulo di rifiuti pericolosi. Le innovazioni nel trattamento chimico e nella separazione dei materiali non solo promettono miglioramenti nel recupero dei metalli ma anche una maggiore sostenibilità complessiva del processo di riciclo. In conclusione, mentre le sfide nel riciclo di queste diverse tipologie di batterie rimangono significative, le innovazioni in corso offrono la promessa di processi di riciclo più efficienti, sostenibili ed economicamente vantaggiosi, sottolineando l'importanza dell'investimento continuo in ricerca e sviluppo in questo campo. Analisi Economica del Riciclo di Batterie Il riciclo delle batterie non è solo una necessità ambientale ma rappresenta anche un'opportunità economica significativa. Tuttavia, l'efficacia economica del processo di riciclo dipende da vari fattori, che vanno dai costi operativi al valore di mercato dei materiali recuperati. Questa sezione esamina l'analisi economica del riciclo delle batterie, mettendo in luce i principali fattori che influenzano la sua fattibilità economica. Costi Operativi Raccolta: Il primo passo nel processo di riciclo, la raccolta delle batterie esauste, può essere costoso. I costi variano in base alla diffusione geografica delle fonti di raccolta e alla disponibilità di infrastrutture dedicate. Trasporto: Il trasporto delle batterie raccolte agli impianti di riciclo aggiunge ulteriori costi, specialmente quando si tratta di materiali classificati come pericolosi, che richiedono modalità di trasporto speciali. Smantellamento e Trattamento: Lo smantellamento delle batterie e il successivo trattamento dei materiali richiedono investimenti significativi in tecnologia e manodopera, contribuendo notevolmente ai costi operativi complessivi. Efficienza dei Processi L'efficienza con cui i materiali vengono recuperati e trattati influisce direttamente sui costi e sui benefici del riciclo. Processi più efficienti riducono il consumo energetico e aumentano la quantità e la qualità dei materiali recuperati, migliorando la sostenibilità economica del riciclo. Valore dei Materiali Recuperati Materiali Preziosi: Molti materiali ricavati dal riciclo delle batterie, come litio, cobalto e nichel, hanno un alto valore di mercato. L'aumento della domanda di questi materiali, soprattutto per la produzione di nuove batterie, può rendere economicamente vantaggioso il riciclo. Fluttuazioni di Mercato: Il valore di mercato dei materiali recuperati è soggetto a fluttuazioni, influenzando la redditività del riciclo. Un calo dei prezzi può ridurre i margini di profitto, mentre un aumento può rendere il riciclo più attraente. Modelli Economici Sostenibili Per garantire la sostenibilità economica del riciclo di batterie, è essenziale sviluppare modelli di business che bilancino efficacemente costi e ricavi. Questo può includere: Innovazioni Tecnologiche: L'adozione di tecnologie avanzate di riciclo può aumentare l'efficienza e ridurre i costi operativi, migliorando la redditività. Partnership e Collaborazioni: La collaborazione tra produttori di batterie, impianti di riciclo e governi può facilitare la condivisione dei costi e l'accesso a incentivi finanziari. Responsabilità Estesa del Produttore (EPR): I programmi EPR, che impongono ai produttori di batterie la responsabilità di gestire il fine vita dei loro prodotti, possono incentivare lo sviluppo di processi di riciclo più efficienti e sostenibili. Conclusioni L'analisi economica del riciclo delle batterie evidenzia l'importanza di considerare attentamente i costi operativi, l'efficienza dei processi e il valore dei materiali recuperati. Mentre esistono problematiche significative, le opportunità economiche associate al riciclo di batterie sono considerevoli, specialmente alla luce della crescente domanda di materiali critici per la produzione di energia rinnovabile e tecnologie pulite. Affrontare queste sfide attraverso l'innovazione, la collaborazione e politiche efficaci è essenziale per realizzare il potenziale economico del riciclo di batterie. Strategie di Mitigazione nel Riciclo delle Batterie Il riciclo delle batterie gioca un ruolo fondamentale nella gestione sostenibile dei rifiuti e nella riduzione dell'impatto ambientale associato al loro smaltimento. Tuttavia, i processi di riciclo possono a loro volta generare impatti ambientali, quali emissioni nocive, consumo energetico e produzione di rifiuti secondari. Ecco un'esplorazione degli impatti ambientali legati al riciclo delle batterie e delle strategie per mitigarli. Impatti Ambientali Emissioni Aeree: Alcuni processi di riciclo, specialmente quelli pirometallurgici, possono emettere gas e polveri nocive, inclusi metalli pesanti e diossine. Consumo Energetico: Il riciclo delle batterie può essere un processo energeticamente intensivo, specialmente nelle fasi di fusione e purificazione dei metalli. L'alta domanda energetica contribuisce all'impronta di carbonio dell'intero processo. Rifiuti Acquosi: Il riciclo idrometallurgico comporta l'uso di soluzioni chimiche che, se non gestite correttamente, possono contaminare le risorse idriche. Rifiuti Solidi: Residui solidi non riciclabili possono essere generati durante il processo di smantellamento e separazione, necessitando di una gestione adeguata per evitare impatti ambientali. Strategie di Mitigazione Ottimizzazione dei Processi: Migliorare l'efficienza dei processi di riciclo riduce il consumo energetico e minimizza la produzione di rifiuti. L'adozione di tecniche innovative può aiutare a recuperare più materiali utili, riducendo i residui da smaltire. Utilizzo di Tecnologie Più Pulite: Sostituire i processi pirometallurgici con tecniche più pulite, come il riciclo idrometallurgico o meccanico avanzato, può ridurre significativamente le emissioni nocive. Gestione dei Rifiuti Acquosi e Solidi: Implementare sistemi di trattamento dell'acqua per purificare i liquidi contaminati prima del loro rilascio nell'ambiente. I rifiuti solidi dovrebbero essere trattati e, se possibile, riciclati o riutilizzati in altri processi industriali. Riduzione dell'Impatto Energetico: Utilizzare energia proveniente da fonti rinnovabili per alimentare gli impianti di riciclo può diminuire l'impronta di carbonio del processo. L'efficienza energetica degli impianti può essere migliorata attraverso l'ottimizzazione delle operazioni e l'aggiornamento delle attrezzature. Certificazioni e Standard Ambientali: Adottare e aderire a standard ambientali riconosciuti, come ISO 14001 per la gestione ambientale, può aiutare le strutture di riciclo a ridurre i loro impatti negativi e migliorare continuamente le pratiche sostenibili. Ricerca e Sviluppo: Investire nella ricerca per sviluppare nuove tecnologie di riciclo e per migliorare quelle esistenti è fondamentale per affrontare in modo efficace gli impatti ambientali. La collaborazione tra università, industria e governi può accelerare queste innovazioni.La mitigazione degli impatti ambientali associati al riciclo delle batterie richiede un approccio olistico che combina innovazioni tecnologiche, pratiche operative efficienti e responsabili, e politiche di supporto. Implementando strategie efficaci di mitigazione, è possibile rendere il riciclo delle batterie non solo economicamente vantaggioso ma anche ambientalmente sostenibile, contribuendo significativamente agli obiettivi di riduzione dei rifiuti e di conservazione delle risorse. Innovazioni e Prospettive Future nel Riciclo di Batterie Tecnologie di Riciclo Emergenti Le innovazioni nel riciclo delle batterie sono in rapida evoluzione, rispondendo sia alla crescente domanda di batterie che alla necessità di processi di riciclo sostenibili ed efficienti. Queste tecnologie promettono di migliorare l'efficienza, ridurre l'impatto ambientale e aumentare il recupero di materiali preziosi: Trattamento Termico Avanzato: Nuove tecnologie di trattamento termico, come la pirolisi e il trattamento a gas, offrono metodi più puliti e controllati per decomporre le batterie esauste, recuperando materiali in forma più pura e riducendo le emissioni nocive. Riciclo Idrometallurgico Innovativo: L'evoluzione del riciclo idrometallurgico include l'uso di solventi meno tossici e più efficienti, migliorando il recupero di litio, cobalto e altri metalli preziosi, e minimizzando i rifiuti liquidi. Estrazione Diretta: La tecnologia di estrazione diretta, che permette il recupero di materiali specifici direttamente dal composto della batteria senza dover smantellare completamente la batteria, riduce il consumo energetico e i costi operativi. Recupero del Litio: Nuove metodologie per il recupero del litio dalle batterie al litio-esaurite sono in fase di sviluppo, con potenziali per migliorare significativamente l'efficienza del recupero di questo metallo chiave. Politiche di Supporto e Incentivi al Riciclo La formulazione di politiche pubbliche e la creazione di incentivi economici sono essenziali per promuovere l'adozione di pratiche di riciclo avanzate e sostenibili: Legislazione e Regolamentazione: L'introduzione di leggi che richiedono la raccolta e il riciclo delle batterie, come la responsabilità estesa del produttore (EPR), stimola l'innovazione e gli investimenti nel settore del riciclo. Incentivi Finanziari: Sovvenzioni, agevolazioni fiscali e altri incentivi finanziari possono aiutare a ridurre il divario di costo tra il riciclo e l'estrazione di nuovi materiali, rendendo il riciclo una scelta economicamente vantaggiosa. Programmi di Certificazione: La certificazione di pratiche di riciclo sostenibili e l'etichettatura ecologica possono incoraggiare le aziende a investire in tecnologie di riciclo avanzate e promuovere la fiducia dei consumatori. Il Ruolo dell'Economia Circolare nel Futuro del Riciclo di Batterie L'integrazione dei principi dell'economia circolare nel riciclo delle batterie è fondamentale per un futuro sostenibile: Design per il Riciclo: Progettare batterie con il riciclo in mente può semplificare il processo di recupero dei materiali e aumentare l'efficienza complessiva del riciclo. Sistemi di Raccolta e Riciclo Chiusi: Sviluppare sistemi in cui le batterie esauste sono raccolte e riportate direttamente ai produttori per il riciclo può ridurre gli sprechi e migliorare l'efficienza dei materiali. Collaborazione tra Stakeholder: La collaborazione tra produttori di batterie, riciclatori, policy maker e consumatori è cruciale per creare una catena di fornitura circolare, massimizzando il recupero e il riutilizzo dei materiali.Le innovazioni nel riciclo delle batterie, sostenute da politiche efficaci e integrate in un modello economico circolare, hanno il potenziale per trasformare il settore del riciclo delle batterie. Questi sviluppi non solo affrontano le sfide ambientali e di approvvigionamento ma aprono anche nuove opportunità economiche, sostenendo la transizione verso una mobilità sostenibile e un futuro energetico pulito. Conclusione Il riciclo delle batterie esauste rappresenta un pilastro fondamentale nel perseguimento di un futuro sostenibile. In un'epoca caratterizzata da un crescente bisogno di soluzioni energetiche rinnovabili e dalla diffusione capillare della mobilità elettrica, l'importanza di sviluppare e implementare metodi efficaci di riciclo delle batterie non può essere sottostimata. L'innovazione tecnologica nel campo del riciclo, abbinata a politiche di supporto mirate e strategiche, ha il potere non solo di affrontare le pressanti sfide ambientali ma anche di sbloccare significative opportunità economiche. Trasformare le Sfide in Opportunità Le sfide ambientali poste dall'uso e dallo smaltimento delle batterie esauste sono notevoli, ma con il progresso tecnologico, queste sfide si trasformano in opportunità. L'innovazione nelle tecniche di riciclo offre la possibilità di recuperare materiali preziosi in modo più efficiente e sostenibile, riducendo la dipendenza dalle risorse naturali estratte e diminuendo l'impatto ambientale dell'estrazione e della produzione di batterie nuove. Il Ruolo delle Politiche di Supporto Le politiche governative e gli incentivi economici giocano un ruolo cruciale nell'accelerare l'adozione di pratiche di riciclo sostenibili. Leggi che impongono la responsabilità estesa del produttore (EPR), incentivi finanziari per le tecnologie di riciclo innovativo, e normative che facilitano la raccolta e il trattamento sicuro delle batterie esauste, sono tutti esempi di come il sostegno normativo può stimolare progressi significativi nel settore. Promozione della Protezione Ambientale Il riciclo efficace delle batterie non solo offre benefici economici ma è anche essenziale per la tutela dell'ambiente. Riducendo la quantità di rifiuti pericolosi in discarica e minimizzando l'impronta di carbonio associata alla produzione di batterie nuove, i processi di riciclo avanzati contribuiscono direttamente alla conservazione delle risorse naturali e alla protezione degli ecosistemi. Verso un'Economia Circolare Integrare il riciclo delle batterie in un modello di economia circolare rappresenta la direzione ottimale per un futuro sostenibile. Un approccio circolare non solo ottimizza l'uso dei materiali ma promuove anche la sostenibilità lungo l'intera catena di valore delle batterie, dalla progettazione alla produzione, all'uso e al riciclo finale. Ciò richiede un impegno congiunto tra produttori di batterie, consumatori, riciclatori, ricercatori e policy maker. In conclusione, il riciclo delle batterie esauste non è soltanto una necessità ambientale ma anche una notevole opportunità economica e un passo vitale verso la sostenibilità. Innovazioni tecnologiche, supportate da politiche efficaci e un impegno verso l'economia circolare, sono fondamentali per trasformare le sfide legate al riciclo delle batterie in soluzioni sostenibili per il nostro pianeta. Con l'adozione di questi approcci, possiamo lavorare insieme verso un futuro in cui energia pulita e mobilità sostenibile vanno di pari passo con la tutela dell'ambiente.

SCOPRI DI PIU'

Riciclo delle Navi: Affrontare le Sfide dei Pirati

Riciclo delle Navi: Affrontare le Sfide dei PiratiUn'analisi delle ripercussioni della Pirateria sul settore del riciclo navale e le strategie per un futuro sostenibiledi Marco ArezioIl fenomeno del riciclo delle navi, un'attività cruciale nell'ambito dell'economia circolare e della gestione sostenibile delle risorse, sta attraversando un periodo di significativa stagnazione. Per il nono trimestre consecutivo, i dati relativi al riciclo di queste imponenti strutture registrano cifre allarmanti: meno di 3 milioni di tonnellate. Un numero che, a prima vista, potrebbe non sembrare considerevole, ma che in realtà segnala un rallentamento preoccupante se confrontato con le capacità e le esigenze globali di riciclo. Il Contesto dell'Industria del Riciclo delle Navi Il riciclo delle navi, noto anche come demolizione o smantellamento navale, è un processo industriale che prevede lo smantellamento delle imbarcazioni in fin di vita, consentendo il recupero di materiali riutilizzabili e la riduzione dell'impatto ambientale. Quest'attività, oltre a fornire materie prime secondarie quali acciaio, rame e alluminio, contribuisce alla riduzione dell'inquinamento marino e alla salvaguardia degli ecosistemi acquatici. Tuttavia, le complessità operative, le normative ambientali, i costi di trasporto e di lavorazione, e la disponibilità di cantieri specializzati, sono solo alcuni dei fattori che influenzano l'efficacia e l'efficienza di questo settore. Il Ruolo dei Pirati Negli ultimi anni, il fenomeno della pirateria marittima ha subito un'escalation, incidendo significativamente sulle operazioni di trasporto navale internazionale, inclusi i trasferimenti delle navi destinate al riciclo. I pirati, colpendo le rotte marittime utilizzate per il trasporto di queste imponenti strutture verso i cantieri di smantellamento, hanno introdotto un livello di rischio che molte compagnie navali stanno faticando a gestire. Le aree maggiormente colpite sono quelle con alta concentrazione di traffico marittimo, come il Golfo di Guinea, il Sudest asiatico e alcune zone vicino al Corno d'Africa. Conseguenze della Pirateria sul riciclo delle NaviImplicazioni Economiche La stagnazione nel riciclo delle navi ha conseguenze economiche significative a livello globale. Le compagnie navali affrontano costi aggiuntivi notevoli legati alla sicurezza e all'assicurazione, che possono rendere economicamente svantaggioso il trasporto delle navi verso i cantieri di smantellamento. Inoltre, il valore dei materiali riciclabili recuperati dalle navi potrebbe non compensare questi costi extra, influenzando negativamente la redditività del settore del riciclo. Impatto Ambientale L'ambiente soffre notevolmente a causa del ritardo nel processo di riciclo delle navi. Le navi obsolete continuano a navigare oltre il loro ciclo di vita ottimale, incrementando l'inquinamento atmosferico e marino a causa delle loro inefficienze operative e dei sistemi di propulsione datati. Questo ritardo nel riciclo significa anche che materiali potenzialmente pericolosi, come l'amianto e i composti di piombo, restano in circolazione più a lungo del dovuto, aumentando il rischio di danni ambientali. Sicurezza Marittima La sicurezza marittima è messa a dura prova dagli attacchi dei pirati. Questi atti criminali non solo mettono in pericolo la vita dell'equipaggio ma complicano ulteriormente il trasporto sicuro delle navi destinate al riciclo. Le zone ad alto rischio richiedono l'adozione di misure di sicurezza stringenti, come le scorte armate e le strategie di navigazione difensive, che comportano ulteriori oneri finanziari e logistici. Strategie di Risoluzione e Innovazione Per superare questi ostacoli, è necessario un approccio olistico che includa l'adozione di tecnologie avanzate, la cooperazione internazionale e l'implementazione di politiche efficaci. Tecnologie Avanzate: L'uso di sistemi di tracciamento e monitoraggio in tempo reale può migliorare la sicurezza delle navi in transito. Inoltre, l'innovazione nel design navale e nei materiali può ridurre la dipendenza da rotte lunghe e pericolose, facilitando il riciclo locale. Cooperazione Internazionale: La lotta contro il pirataggio richiede un impegno congiunto tra le nazioni marittime, attraverso pattugliamenti congiunti e accordi di sicurezza. La condivisione di intelligence e risorse può aumentare significativamente la sicurezza delle rotte marittime. Politiche per l'Economia Circolare: Le politiche che incentivano il riciclo delle navi e l'uso di materiali riciclati possono stimolare l'innovazione nel settore. Ad esempio, sussidi per le tecnologie di smantellamento ecocompatibile e normative più severe sull'uso di navi obsolete possono accelerare il passaggio a pratiche più sostenibili. Conclusione Il settore del riciclo delle navi si trova di fronte a una sfida complessa, esacerbata dalla minaccia dei pirati. Tuttavia, questa situazione rappresenta anche un'opportunità per innovare e rafforzare le pratiche di economia circolare nel settore marittimo. Attraverso l'adozione di tecnologie avanzate, la cooperazione internazionale e politiche incentrate sulla sostenibilità, è possibile creare un futuro più sicuro e sostenibile per il riciclo delle navi.

SCOPRI DI PIU'

Carbonio Solido da Fonti Riciclate: Una Rivoluzione Sostenibile nell'Economia Circolare

Carbonio Solido da Fonti Riciclate: Una Rivoluzione Sostenibile nell'Economia CircolareTrasformare i Rifiuti in Risorse: Le Innovazioni e le Applicazioni del Carbonio Solido nel Cammino verso la Sostenibilità di Marco ArezioIn un'epoca che vede una costante ricerca di soluzioni eco-compatibili per mitigare gli effetti del cambiamento climatico, il carbonio solido si afferma come una soluzione promettente, in grado di reinterpretare il concetto di sostenibilità. Questa innovativa strategia implica l'uso della pirolisi del metano, un processo che decompone il metano in idrogeno e carbonio solido senza produrre emissioni di CO2. Tale approccio non solo previene le emissioni di gas serra, ma produce anche carbonio solido come sottoprodotto, il quale trova applicazione in diverse aree industriali. Cosa è il Carbonio Solido Il carbonio solido, prodotto attraverso vari processi industriali tra cui la pirolisi del metano, è una forma di carbonio puro o quasi puro che si manifesta in stato solido. Questo materiale presenta una serie di proprietà uniche che ne fanno un candidato ideale per diverse applicazioni nel campo industriale, tecnologico e ambientale. Caratteristiche del Carbonio Solido Il carbonio solido è una forma allotropica dell'elemento carbonio, caratterizzata da una struttura atomica che gli conferisce un insieme unico di proprietà fisiche e chimiche. Queste proprietà rendono il carbonio solido estremamente versatile e prezioso per una vasta gamma di applicazioni industriali e tecnologiche. Di seguito, vengono esplorate le principali caratteristiche fisiche e chimiche del carbonio solido. Caratteristiche Fisiche e Chimiche Struttura Cristallina e Amorfa: Il carbonio solido può presentarsi in forme cristalline come il diamante e la grafite, o in forme amorfe come il nero di carbonio e il carbonio attivo. La struttura cristallina del diamante gli conferisce estrema durezza e elevata trasparenza, mentre la grafite, composta da strati di atomi di carbonio organizzati in un reticolo esagonale, è morbida e buona conduttrice di elettricità. Le forme amorfe, d'altra parte, sono caratterizzate da una disposizione atomica meno ordinata. Elevata Resistenza Meccanica: Il carbonio solido, soprattutto nella sua forma di diamante, è noto per essere uno dei materiali naturali più duri, rendendolo ideale per applicazioni che richiedono materiali di elevata resistenza e durabilità. Conduttività Termica ed Elettrica: Mentre il diamante è uno dei migliori conduttori di calore, la grafite è apprezzata per la sua capacità di condurre elettricità, caratteristica che la rende utile in numerosi contesti elettronici e termici. Leggerezza e Porosità: Forme di carbonio solido come il carbonio attivo e i nanotubi di carbonio si distinguono per la loro leggerezza e porosità, che li rendono ideali per applicazioni di filtrazione, stoccaggio di energia, e rinforzo di materiali compositi. Stabilità Chimica: Il carbonio solido è generalmente resistente agli attacchi chimici a temperatura ambiente, il che lo rende adatto per applicazioni in ambienti corrosivi o per la manipolazione di sostanze chimiche aggressive. Reattività a Temperature Elevate: Sebbene stabile a temperatura ambiente, il carbonio solido può reagire con diversi elementi a temperature elevate, formando composti come carburi e ossidi di carbonio. Comportamento in Presenza di Luce: Il carbonio solido, in particolare nella forma di diamante e grafite, mostra comportamenti interessanti in presenza di luce. Il diamante ha un alto indice di rifrazione, che contribuisce al suo brillante scintillio, mentre la grafite assorbe la luce, risultando in un colore nero opaco. In sintesi, le caratteristiche fisiche e chimiche del carbonio solido lo rendono un materiale di straordinaria importanza in una moltitudine di settori, dalla tecnologia avanzata all'ingegneria dei materiali, dalla chimica ambientale alla produzione energetica, illustrando l'incredibile versatilità e il potenziale di questo elemento fondamentale. Applicazioni del Carbonio Solido Materiali Compositi: Il carbonio solido è utilizzato per rinforzare materiali compositi, conferendo loro resistenza e leggerezza. Questo è particolarmente utile nell'industria aerospaziale, automobilistica e nella produzione di attrezzature sportive. Elettronica e Tecnologia: Grazie alla sua eccellente conducibilità, il carbonio solido trova impiego in componenti elettronici, batterie, celle a combustibile e supercondensatori. I nanotubi di carbonio, ad esempio, sono utilizzati per sviluppare circuiti elettronici miniaturizzati di alta precisione. Filtrazione e Purificazione: Il carbonio attivo, una forma porosa di carbonio solido, è ampiamente impiegato per filtrare acqua e aria, rimuovendo contaminanti e impurità grazie alla sua elevata superficie di adsorbimento. Agricoltura e Terriccio: Il biochar, un tipo di carbonio solido ottenuto dalla pirolisi di biomasse, viene utilizzato come emendante per il suolo. Migliora la fertilità del terreno, la ritenzione di acqua e nutrienti e contribuisce alla cattura del carbonio, riducendo l'impatto dell'agricoltura sul cambiamento climatico. Industria degli Pneumatici e della Gomma: Il nero di carbonio è un componente chiave nella produzione di pneumatici e vari prodotti in gomma, migliorandone la resistenza all'usura e le proprietà fisiche. Sequestro di Carbonio: L'utilizzo del carbonio solido in applicazioni stabili e a lungo termine, può contribuire alla lotta contro il cambiamento climatico, sequestrando carbonio che altrimenti sarebbe rilasciato nell'atmosfera. Vantaggi Ambientali del Carbonio Solido L'impiego del carbonio solido, in particolare quando derivato da processi sostenibili come la pirolisi da risorse rinnovabili, presenta vantaggi significativi in termini ambientali. Contribuisce alla riduzione delle emissioni di CO2, promuove l'economia circolare attraverso il riutilizzo di sottoprodotti industriali, e supporta lo sviluppo di tecnologie e materiali sostenibili. Produzione del Carbonio Solido da Fonti Riciclate Il carbonio solido da fonti rinnovabili si riferisce al carbonio ottenuto tramite la trasformazione di materie prime organiche provenienti da fonti rinnovabili, anziché da fonti fossili come petrolio, gas naturale o carbone. Questa trasformazione avviene generalmente attraverso processi termochimici come la pirolisi o la gassificazione, che convertono la biomassa in carbonio solido e altri prodotti. Il concetto si inserisce perfettamente nell'ambito dell'economia circolare e dello sviluppo sostenibile, offrendo un'alternativa ecocompatibile e rinnovabile per la produzione di materiali a base di carbonio. Fonti Rinnovabili per la Produzione di Carbonio Solido Le fonti rinnovabili utilizzate per la produzione di carbonio solido includono una vasta gamma di biomasse, come: Rifiuti Agricoli: Residui di coltivazioni come paglia, gusci di riso e scarti di potatura. Rifiuti Forestali: Trucioli di legno, rami, foglie e altri residui della gestione forestale. Rifiuti Organici Urbani: Parti non riciclabili di rifiuti alimentari e verde urbano. Alghe e Biomasse Acquatiche: Fonti ad alta crescita che non competono con le terre agricole. Processi di Trasformazione La trasformazione di queste materie prime in carbonio solido avviene principalmente attraverso due processi: Pirolisi Un processo termochimico che decompone la materia organica in assenza di ossigeno, producendo biochar (una forma stabile di carbonio solido), oltre a gas e olio pirolitico. Il biochar, un materiale carbonioso prodotto dalla pirolisi di biomassa organica in assenza di ossigeno, ha guadagnato riconoscimento per il suo potenziale nel miglioramento della fertilità del suolo, nella gestione dei rifiuti organici e nel sequestro del carbonio.La storia del biochar si intreccia con quella delle Terra Preta nell'Amazzonia precolombiana, suoli incredibilmente fertili creati artificialmente dagli indigeni tramite l'incorporazione di carbone di legna, rifiuti organici, ossa, e ceramiche rotte. Questa pratica antica non solo migliorava la produttività agricola ma immobilizzava anche il carbonio nel suolo per millenni, contrastando l'emissione di CO2. Il riconoscimento moderno del biochar come strumento per il miglioramento del suolo e il sequestro del carbonio si ispira direttamente a queste antiche pratiche agricole.La produzione di biochar avviene, come abbiamo detto, attraverso la pirolisi, un processo termochimico che scompone la biomassa organica a temperature tra 350 e 700 gradi Celsius in condizioni di basso ossigeno o anaerobiche. Questo processo differisce dalla combustione e dalla gasificazione per le sue condizioni operative e per il fatto che il principale prodotto desiderato è il carbone, anziché l'energia. Gassificazione Simile alla pirolisi, ma condotta in presenza di una quantità limitata di ossigeno o vapore, che converte la biomassa in un gas sintetico (syngas) e carbonio solido. Il processo permette una gestione più flessibile delle risorse e la produzione di energia insieme al carbonio solido.

SCOPRI DI PIU'

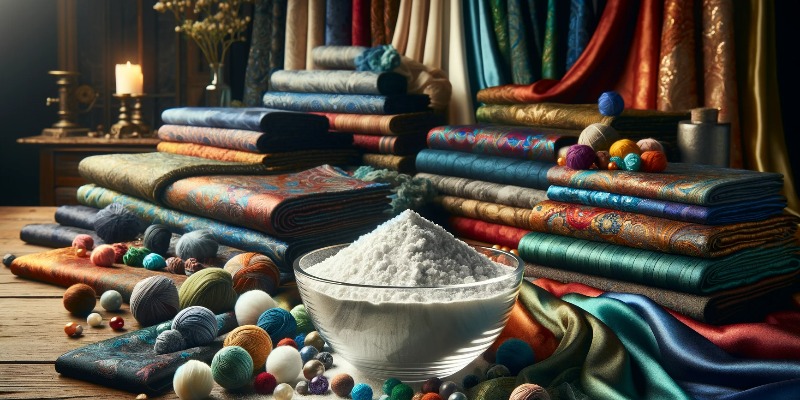

Innovazioni Tessili: L'Integrazione Rivoluzionaria delle Polveri di Marmo Riciclate