La Germania è Virtuosa nella Gestione dei Rifiuti Plastici?

La Germania è Virtuosa nella Gestione dei Rifiuti Plastici?La Germania, un paese virtuoso sotto molti aspetti, industriale, economico, finanziario e sociale, vive con un grave problema che riguarda i propri rifiuti in plasticadi Marco ArezioInfatti, esporta ogni anno circa un milione di tonnellate di rifiuti di plastica per un valore di circa 254 milioni di euro, rimanendo il più grande esportatore nell’ambito europeo, con circa 1,5 milioni di tonnellate di questa tipologia di rifiuti spediti all’estero. Fino al 2018, la Cina era il principale cliente per questo di scarto ed era anche una comoda via per fare pulizia in casa propria. Ma da quella data, tuttavia, la Repubblica Popolare ha vietato l'importazione di alcuni materiali provenienti dai sistemi urbani e industriali di raccolta, compresi i rifiuti di plastica indifferenziati. La Germania, come molti altri paesi nel mondo, ha cercato nuovi porti di approdo per questa tipologia di materiale di scarto, trovando la Malesia disponibile a riceverli raggiungendo così il 17% delle esportazioni tedesche. Tuttavia, ultimamente, anche la Malesia sta controllando con maggiore attenzione il mix di questi rifiuti, iniziando a rifiutare alcune navi dopo le ispezioni. Nel 2019, ad esempio, il paese ha restituito circa 4.000 tonnellate di rifiuti di plastica ai paesi di provenienza. Motivo per il quale anche la Germania è sempre alla ricerca di nuovi sbocchi per i rifiuti plastici che non vuole riciclare nel proprio paese e, con meraviglia, proprio vicino a casa ha trovato una soluzione. Infatti i Paesi Bassi ritirano circa il 15% dei rifiuti tedeschi con costi logistici ben più convenienti che spedirli nel far east. In un confronto tra i paesi dell’Unione Europea, la Germania è di gran lunga il principale esportatore con oltre un milione di tonnellate di rifiuti di plastica, seguita da Belgio (476.100 tonnellate), Paesi Bassi (389.900 tonnellate), Francia (385.600 tonnellate) e Italia (206.100 tonnellate). C'è ancora molto spazio per migliorare quando si tratta di riciclo: solo una frazione dei rifiuti raccolti in Germania è destinata all'incenerimento e al recupero, secondo i dati dell'Ufficio federale tedesco. Infatti, nel 2019 sono stati raccolti 38 milioni di tonnellate di rifiuti provenienti dalla raccolta differenziata, una media di 457 chilogrammi di rifiuti domestici pro capite e, secondo l'autorità competente, solo un terzo viene riciclato o incenerito.Categoria: notizie - plastica - economia circolare - riciclo - rifiuti

SCOPRI DI PIU'

rNEWS: Sistemi di riciclo Erema per i Tubi da Irrigazione

rNEWS: Sistemi di riciclo Erema per i Tubi da IrrigazioneSistemi di riciclo Erema per i Tubi da IrrigazioneNell’ottica della circolarità degli scarti plastici nel settore dell’irrigazione, Erema aiuta a riciclare gli scarti di produzione dei tubi in LLDPE.Gli impianti prevedono il recupero degli scarti di lavorazione dei tubi di irrigazione attraverso la macinazione e la granulazione dei tubi in PE a bassa densità. Secondo le indicazioni di Erema, il sistema è stato progettato dal suo marchio Pure Loop e può gestire materiali come tubi anti goccia e tubi di irrigazione che si accumulano come scarti durante la produzione dei o vengono scartati durante i controlli di qualità. Erema dichiara che questa tecnologia permette la riutilizzazione degli scarti, sotto forma di granuli, che provengono dalla produzione, in una miscela con il materiale in PE vergine senza subire diminuzioni di qualità. Secondo Erema, il concetto di riciclaggio creato da Pure Loop "è già stato recepito dai produttori di sistemi di irrigazione negli Stati Uniti, Israele, Italia e Messico". L'azienda aggiunge: "Gestiscono impianti di riciclaggio con portate da 100 a 500 chilogrammi l'ora e riutilizzano i pellets riciclati prodotti in proporzioni fino al 20 percento nel processo di produzione.Foto: Pure Loop

SCOPRI DI PIU'

HDPE: Produzione di Flaconi con Plastica Riciclata | Alcuni Consigli

HDPE: Produzione di Flaconi con Plastica Riciclata | Alcuni ConsigliCome risolvere i problemi estetici nella produzione di flaconi in HDPE riciclatodi Marco Arezio La richiesta di HDPE rigenerato per soffiaggio ha avuto una forte impennata negli ultimi anni, trovando sicuramente, una parte dei produttori, non totalmente preparati a gestire il granulo riciclato nelle proprie macchine. Non è stata solo una questione di tipologia di granulo che può differire leggermente, dal punto di vista tecnico, dalle materie prime vergini nel comportamento in macchina, ma si sono dovute affrontare problematiche legate alla tonalità dei colori, allo stress cracking, alla tenuta delle saldature, ai micro fori e ad altre questioni minori. In articoli precedenti abbiamo affrontato la genesi dell’HDPE riciclato nel soffiaggio dei flaconi e la corretta scelta delle materie prime riciclate, mentre oggi vediamo alcuni aspetti estetici che potrebbero presentarsi usando il granulo riciclato in HDPE al 100%. Ci sono quattro aspetti, dal punto di vista estetico, che possono incidere negativamente sul buon risultato di produzione: 1) Una marcata porosità detta “buccia d’arancia” che si forma prevalentemente all’interno del flacone ma, non raramente, è visibile anche all’esterno. Si presenta come una superficie irregolare, con presenza di micro cavità continue che danno un aspetto rugoso alla superficie. Normalmente le problematiche sono da ricercare nel granulo, dove una possibile presenza eccessiva di umidità superficiale non permette una perfetta stesura della parete in HDPE in uscita dallo stampo. In questo caso il problema si può risolvere asciugando il materiale in un silos in modo che raggiunga un grado di umidità tale per cui non influirà negativamente sulle superfici. In linea generale è sempre un’operazione raccomandata quando si vuole produrre utilizzando al 100% un materiale rigenerato. 2) Le striature sul flacone sono un altro problema estetico che capita per ragioni differenti, specialmente se si utilizza un granulo già colorato. Le cause possono dipendere da una percentuale di plastica diversa all’interno del granulo in HDPE, anche in percentuali minime, tra il 2 e il 4 %, in quanto, avendo le plastiche punti di fusione differenti, il comportamento estetico sulla parete del flacone può essere leggermente diverso, andando ad influenzare il colore nell’impasto. E’ importante notare che non si devono confondere le striature di tonalità con le striature di struttura, le quali sono normalmente creare dallo stampo del flacone a causa di usura o di sporcizia che si accumula lavorando. Un altro motivo può dipendere dalla resistenza al calore del master che si usa, in quanto non è infrequente che a temperature troppo elevate, sia in fase di estrusione del granulo che di soffiaggio dell’elemento, si possa creare un fenomeno di degradazione del colore con la creazione di piccole strisciate sulle pareti del flacone. 3) Una perfetta saldabilità in un flacone è di estrema importanza in quanto un’eventuale distacco delle pareti, una volta raffreddato e riempito il flacone, comporta danni seri con costi da sostenere per la perdita dell’imballo, delle sostanze contenute e della sostituzione del materiale con costi logistici importanti. Il flacone appena prodotto normalmente non presenta il possibile difetto in quanto la temperatura d’uscita dalla macchina “nasconde” un po’ il problema, ma una volta che la bottiglia si è raffreddata, riempita e sottoposta al peso dei bancali che vengono impilati sopra di essa, un difetto di saldatura si può presentare in tutta la sua problematica. La causa di questo problema normalmente deve essere ricercata nella percentuale di polipropilene che il granulo in HDPE può contenere a causa di una selezione delle materie prime a monte della produzione del granulo non ottimale. Una scadente selezione dei flaconi tra di essi, ma soprattutto dai tappi che essi contengono, possono aumentare la quota percentuale di polipropilene nella miscela del granulo. Esistono in commercio macchine a selezione ottica del macinato lavato che aiutano a ridurre in modo sostanziale questa percentuale, potendola riportare sotto 1,5-2%. Al momento dell’acquisto del carico di HDPE riciclato è sempre buona cosa chiedere un test del DSC per controllare la composizione del granulo per la produzione. L’effetto di una percentuale di PP eccessiva ha come diretta conseguenza l’impedimento di una efficace saldatura delle superfici di contatto che formano il flacone. Oltre ad intervenire sul granulo sarebbe buona regola, se si desiderasse utilizzare al 100% la materia prima riciclata, aumentare leggermente lo spessore di sovrapposizione delle due lati del flacone per favorirne il corretto punto di saldatura. 4) La presenza di micro o macro fori in un flacone, visibili direttamente attraverso un’ispezione o, per quelli più piccoli, tramite la prova della tenuta dell’aria, possono dipendere dalla presenza di impurità all’interno del granulo, quando il lavaggio e la filtratura della materia prima non è stata fatta a regola d’arte. Un altro motivo può dipende da una scarsa pulizia della vite della macchina soffiatrice che può accumulare residui di polimero degradato e trasportarli, successivamente, all’esterno verso lo stampo. Specialmente se si usano ricette con carica minerale è possibile che si presenti il problema subito dopo il cambio della ricetta tra una senza carica a una che la contenga.Categoria: notizie - tecnica - plastica - riciclo - HDPE - post consumo - flaconi

SCOPRI DI PIU'

Storia delle Calzature e dei Materiali: dal Papiro alla Plastica Riciclata

Storia delle Calzature e dei Materiali: dal Papiro alla Plastica RiciclataStoria delle Calzature e dei Materiali: dal Papiro alla Plastica Riciclatadi Marco ArezioNella sezione di rNEWS del portale rMIX ci siamo occupati della genesi di alcune materie prime, della vita e delle scoperte di alcuni personaggi geniali nel campo chimico e della ricerca, della storia del riciclo e della raccolta differenziata e di alcuni prodotti, nati a volte per caso, che sono oggi di uso comune e di larga diffusione.Tra questi prodotti ci piace fare un passo indietro nel tempo e ripercorrere la storia delle calzature, dei materiali che le hanno composte e delle mode che nel tempo hanno determinato la nascita, lo sviluppo e il declino di alcuni modelli e materiali. E’ interessante vedere come dalla preistoria fino all’avvento dell’era dell’industria manifatturiera nel secolo scorso, i materiali siano stati modificati lentamente, per assumere un’esplosione di ricette e tipologie con l’introduzione dei polimeri plastici. Stabilire con esattezza quale sia stata la prima calzatura realizzata dall’uomo e la sua tipologia è complicato, in quanto la facile deperibilità del materiale di natura organica che veniva inizialmente utilizzato dalle popolazioni preistoriche, avendo nella calzatura l’unico mezzo di protezione dei piedi, non ha reso possibile il giungere fino a noi di antichi resti di quel periodo storico. Indubbiamente nell’era preistorica, quando si parla di scarpe, ci si riferisce a pelli non conciate e assicurate al piede dall’utilizzo di un sistema di lacci dello stesso materiale. Venivano prodotte anche suole in fibra vegetale intrecciate e fermate al piede con lo stesso sistema. Però un reperto molto prezioso, forse l’unico rimasto, è stato rinvenuto nel 2010: la scarpa più antica del mondo, risalente infatti circa al 3.500 a.C., durante uno scavo archeologico in una caverna in Armenia. Una scoperta che ha dell’incredibile visto l’ottimo stato di conservazione, costituita da un unico pezzo di pelle bovina, allacciata sia nella parte anteriore che nella parte posteriore con un cordoncino di cuoio. Siamo anche sicuri che l’uso delle calzature risale a molti anni prima, infatti, le incisioni rupestri di circa 15.000 anni fa raffiguravano uomini con già ai piedi delle calzature. Nel periodo Egizio la maggior parte della popolazione si spostava scalza e le scarpe erano destinate solo a figure sociali di rango superiore, anche se esisteva una carica onorifica, per i servitori dei faraoni e dei nobili, che veniva chiamata “portatori di sandali”. Gli Egizi avevano introdotto la concia delle pelli per i loro sandali, attraverso l’uso di oli vegetali, lavorate su telai e ammorbidite con materia grassa di origine animale. Le suole erano fatte in papiro, legno, cuoio o foglie di palma intrecciate in base all’uso che la scarpa era destinata. Tra il 3500 a.C. e il 2000 a.C. i Sumeri, popolo che viveva nella Mesopotamia meridionale, svilupparono nuove formule di concia delle pelli, affiancate alle tradizionali conce grasse, inserendo la concia minerale con allume e la concia vegetale con tannino. Tra il 2000 a.C. e il 1100 a.C. gli Ittiti, che vivevano nell’attuale regione montuosa dell’Anatolia, avevano sviluppato un tipo di calzature dalle caratteristiche di resistenza elevate, proprio per poter muoversi agevolmente in territori impervi e dai fondi difficoltosi. Anche gli Assiri, che prosperarono tra il 2000 a.C. e il 612 a.C., furono probabilmente i primi che crearono gli stivali alti fino al ginocchio, adatti a cavalcare e comodi nella gestione dei carri da guerra. Inoltre, oltre alla praticità di alcune calzature nelle fasi più difficili della vita quotidiana, gli Assiri stabilirono colori differenti delle calzature a seconda del ceto sociale di appartenenza: rosso per i nobili e giallo per la classe media che si poteva permettere delle scarpe. Nell’antica Grecia, tra il 2000 a.C. e il 146 a.C., si svilupparono varie forme di sandali costituiti da una suola di cuoio o di sughero che venivano fissate ai piedi con delle strisce di pelle. Inoltre introdussero uno stivaletto a mezza gamba allacciato sempre con strisce di cuoio di colore tradizionale o rosse. Gli antichi Romani, tra il 750 a.C. e il 476 d.C., in virtù della miscelazione con altre culture, come i Galli, gli Etruschi e i Greci, appresero la tecnica della concia delle pelli e svilupparono calzature per l’esercito e per la vita sociale. Infatti, i cittadini di un rango sociale elevato, utilizzavano un tipo di sandalo chiamato Calcei che consistevano in una suola piatta e tomaie in pelle che avvolgevano il piede. I romani introdussero il colore nero delle calzature per i senatori mentre il colore rosso era destinato alle alte cariche civili che, in occasioni di cerimonie pubbliche di particolare importanza, indossavano sandali con un rialzo nella suola per elevare la statura di chi le portava. L’imponente esercito Romano era dotato di calzature con suola spessa e resistente, adatte alle lunghe marce, in cui erano chiodate delle bullette. Tra il terzo secolo d.C. e il nono secolo d.C. si svilupparono tra i Franchi, antico popolo germanico, un tipo di calzatura con una punta lunga quanto circa la metà della lunghezza della scarpa. Inizialmente nata per i nobili, si sviluppò successivamente negli altri strati della popolazione con lunghezze della punta differenti così da differenziare il ceto sociale. Intorno al XII° secolo, i calzolai veneziani, divisi in categorie ben distinte tra i “Solarii”, che producevano suole e calze suolate e i “Patitari” che producevano zoccoli in pelle con suola alta, svilupparono un artigianato di grande valore. Ma fu tra il XVI° e il XVII° secolo, specie in Francia, i modelli delle calzature aumentarono in modo sorprendente per dare sfogo alle richieste di novità espresse dai nobili. Stivali al ginocchio o fino alla coscia, ciabatte o scarpette con pelle e seta addobbati con fili d’oro o d’argento espressi con ricami artistici. Nacque anche la moda dei tacchi, specialmente di colore rosso, espressione dell’alta nobiltà. Il famoso tacco Luigi XV, intagliato e decorato e le scarpe da signora dei maestri Italiani, erano i protagonisti del XVIII° secolo, in cui la Francia e l’Italia imponevano la moda in Europa. Un altro periodo di forte attenzione della moda verso le calzature lo troviamo nel XX° secolo, dove si realizzano scarpe con la punta allungata ispirate alla moda dell’art noveau e il tacco Luigi, ispirato alla moda rococò. Nel periodo successivo alla seconda guerra mondiale i due paesi che dettavano la regola della moda erano sempre la Francia e l’Italia con Coco Chanel da una parte e Salvatore Ferragamo dall’altra. Tra gli anni 60 e gli anni 90 del secolo scorso la produzione di scarpe viene largamente influenzata dalle nuove materie prime plastiche che si sono affacciate sul mercato industriale. Se da una parte la moda prende una strada propria, come elemento di espressione artistica, la produzione di calzature per i cittadini comuni sperimenta nuovi materiali, più semplici da produrre a ciclo continuo e più economici da vendere. Materie prime come il PVC, il Poliuretano e le gomme sintetiche presero il sopravvento sulla pelle e il cuoio, creando scarpe economiche, robuste, flessibili ed impermeabili. Attraverso l’uso delle materie plastiche si passo da una produzione artigianale, in cui la manualità e il genio dell’uomo creava modelli particolari e raffinati, a una produzione dove le macchine aumentavano il numero di modelli prodotti per giornata lavorata permettendo un mercato più vasto. Infine, i materiali plastici riciclati entrarono a far parte delle materie prime di base per l’industria calzaturiera, specialmente per le suole o per gli stivali impermeabili, inserendo anche in questo settore i principi della circolarità dei materiali.Categoria: notizie - plastica - economia circolare - rifiuti - riciclo - calzature Vedi maggiori informazioni sulla storia delle calzature

SCOPRI DI PIU'

Polvere o Granulo Riciclato di PVC: Sarà Sempre come tu lo Vuoi

Polvere o Granulo Riciclato di PVC: Sarà Sempre come tu lo VuoiPolvere o Granulo Riciclato di PVC: Sarà Sempre come tu lo Vuoidi Marco ArezioIl PVC riciclato si è fatto in mille forme per te, per i tuoi estrusori o per le tue presse, in granulo, macinato o in polvere è sempre a tua disposizione per le tue produzioni.Si mette al tuo servizio con mille vestiti diversi, colori a RAL o standard, miscele popolane o di classe, che non fanno desiderare di avere altri polimeri vergini. Diventa sempre quello che vuoi tu vuoi che sia: • Tubi • Profili • Zerbini • Raccordi • Accessori • Masselli autobloccanti • Finestre • Scarpe • Ciabatte • Stivali • Canne dell’acqua • Griglie • Fili per legature • Angolari • Guarnizioni • Membrane impermeabili • Puntali antiinfortunistici • Semilavorati • Chiusini • E molto altro Si adatta a quello che desideri, può essere rigido o soft a seconda di cosa richiede la situazione, può essere trasparente se lo richiedi, senza ombre o sfumature strane, o di mille colori se preferisci. Ma sa anche essere forte e resistente come il granulo, aspettando che tu possa scioglierlo e plasmarlo secondo i tuoi desideri, oppure impalpabile come la polvere nella quale lasciare la tua impronta o sfuggente come le scaglie di un macinato che assomigliano ai coriandoli della tua infanzia. Il PVC riciclato, sotto qualsiasi forma, cammina con te, ti accompagna nella tua vita lavorativa, ti esorta a rispettare l’ambiente, a ridurre l’impronta carbonica, a non utilizzare i polimeri vergini di derivazioni petrolifera se possibile, ti rendono fiero di partecipare al processo dell’economia circolare, ti insegna a credere di poter costruire un mondo migliore attraverso il riciclo. Quando fai una cosa che ritieni socialmente utile, come realizzare prodotti in PVC riciclato, lo fai anche per le generazioni future, forse anche per i tuoi figli, insegnandoli che la riduzione dei consumi, il riciclo, il riuso e il recupero di ciò che sembrerebbe un rifiuto, sono fattori non trascurabili ma essenziali per vivere in un mondo meno consumista, dove si brucia tutto quello che si tocca, lasciando solo scorie.Categoria: notizie - plastica - economia circolare - rifiuti - riciclo - PVC Vedi maggiori informazioni sulle materie plastiche

SCOPRI DI PIU'

Arezio Marco: Servizio di Fornitura di Polimeri Riciclati per Tubi in Plastica

Arezio Marco: Servizio di Fornitura di Polimeri Riciclati per Tubi in PlasticaLa società Arezio Marco è specializzata nella fornitura di servizi e consulenze sulle materie prime nel campo delle plastiche riciclate da post consumo e post industrialiIn particolare, offre ai clienti che producono tubi in plastica, un servizio di fornitura di polimeri riciclati per la maggior parte delle tipologie prodotte, siano essi tubi corrugati o lisci. Pienamente integrata nel percorso dell’economia circolare, la società affianca i produttori di tubi in LDPE, HDPE, PP e PVC nella fornitura dei polimeri riciclati più idonei alle singole produzioni, tenendo conto delle tipologie dei tubi da estrudere, delle caratteristiche meccaniche richieste, dai colori attesi, del livello qualitativo atteso dal cliente, del mercato nel corretto rapporto tra qualità e prezzo. La scelta della correttezza del materiale da impiegare nella produzione dei tubi parte dall’analisi della produzione del polimero riciclato, dalla sua selezione, dalla tipologia dello scarto plastico usato, dalle tipologie di lavaggio e dai sistemi di estrusione e filtratura. Questo comporta lo scambio con il produttore di tubi di una serie di informazioni per definire, all’origine della fornitura, la tipologia di famiglia di riciclo più idonea, cioè se il materiale deve provenire dagli scarti post industriali o da post consumo. Successivamente si analizzeranno le tipologie di tubi da produrre, corrugati o lisci, i diametri, gli spessori delle pareti, se sono mono strato o doppio strato, se la doppia parete necessita di polimeri diversi, quali pressioni di esercizio, le resistenze meccaniche richieste, il gradiente di odore dei polimeri, o la sua totale assenza ed infine i colori. Attraverso la raccolta di queste informazioni la società Arezio Marco può fornire le giuste risposte, condivise con il cliente, sulle tipologie di granuli da fornire. Vediamo la gamma prodotti offerti: Granuli riciclati per tubi e raccordi in PVC Rigido La fornitura può riguardare la materia prima riciclata adatta alla produzione di tubi lisci, non a pressione, di spessori compresi tra 1,8 mm. fino a 7 mm. con tonalità a richiesta del cliente. Il polimero normalmente è impiegato in macchina al 100% senza bisogno di correzioni. Si può optare per ricette standard oppure per compounds con ricette studiate appositamente per il cliente. Anche nella scelta dei colori si possono raggiungere i RAL dei colori richiesti dal cliente. Con lo stesso principio forniamo granuli per lo stampaggio di raccordi per i tubi che abbiano le stesse caratteristiche dei tubi sopra esposti.Granuli riciclati per tubi corrugati e lisci flessibili in PVC Soft Nell’ambito del PVC flessibile riciclato forniamo granuli provenienti dalla lavorazione di scarti post industriali adatti all’estrusione di tubi corrugati, specialmente per il settore elettrico e per l’estrusione di tubi lisci per l’acqua, nel settore del giardinaggio o piccoli tubi elastici per il settore dell’agricoltura. Granuli riciclati per tubi corrugati in HDPE e raccordi Il comparto dei tubi corrugati in HDPE contempla il settore della fognatura, dei tubi che accolgono i cavi per le telecomunicazioni o elettrici e quello dei sistemi drenanti. I tubi, in base alla loro destinazione, hanno diametri e spessori diversi, possono essere mono o doppia parete, di colori scuri o chiari o entrambe le soluzioni. A tutte queste variabili corrispondono soluzioni di polimeri riciclati differenti, con MFI più o meno bassi, filtrazioni di estrusione differenti in base agli spessori dei tubi da realizzare, basi colori chiare, scure o neutre a seconda della tonalità finale da ottenere ed eventualmente le cariche minerali, talco o carbonato di calcio se richiesti. Anche per i raccordi si suggeriscono le giuste ricette in funzione dei tubi da abbinare. Granuli riciclati per tubi lisci e raccordi in HDPEIl tubo liscio in HDPE viene usato sia nel campo dell’edilizia civile sia in quello agricolo per il trasporto dell’acqua. Le ricette dipendono dal grado di pressione che il tubo deve sopportare, dall’assenza di odori richiesta o dal livello di tolleranza ammessa, dal tipo di tubo, se in barre o in rotolo, dal colore e dalla resistenza agli UV richiesta. Così come il tubo, anche i raccordi seguiranno le ricette corrette, tenendo in considerazione le caratteristiche tecniche generali. Granuli riciclati per tubi corrugati e lisci in Polipropilene La materia prima riciclata è scelta in base alla tipologia di tubo da realizzare. Normalmente per l’uso nel settore fognario, dove gli spessori del tubo crescono in funzione dell’aumento dei diametri, si può impiegare un granulo in PP proveniente dal riciclo degli imballi di rafia, mentre per i tubi lisci, anche di diametri piccoli, si predilige uno scarto di produzione neutro che permette di non avere nessun tipo di odore legato al riciclo post consumo e di realizzare colorazioni a RAL. Granuli riciclati per tubi lisci in LDPE e per interno dei tubi corrugati per i cavi Nel campo dei tubi in LDPE, in base ai diametri e agli spessori, spesso vengono usati granuli che derivano dalla raccolta differenziata. Tecnicamente è possibile estrudere un tubo con il post consumo da scarti domestici, ma l’incostanza della qualità, che dipende dalla presenza del polipropilene, da inquinanti di altre plastiche e dalla possibile degradazione del materiale in estrusione, ne sconsiglia l’uso se si vuole realizzare un tubo tecnicamente ed esteticamente qualitativo. Sia nel campo dei tubi in LDPE rigidi che in quelli flessibili, per realizzare una superficie liscia, senza micro bolle, elastica e senza fessurazioni o piccoli fori, forniamo un granulo in LDPE che proviene dagli scarti del packaging industriale o commerciale. Questa filiera di raccolta non viene in contatto con altre plastiche e quindi, essendo un mono prodotto, ne garantisce la qualità dell’input. Per quanto riguarda i tubi di piccolo o piccolissimo diametro si valuta l’uso di un granulo in LDPE, post industriale che deriva dalla lavorazione dei blocchi petrolchimici riciclati. Il prodotto è composto da un LDPE 100%, neutro, senza odori o contaminazioni ed è adatto all’estrusione di spessori piccoli. Inoltre si presta a compound con l’HDPE per ricette particolari. Un’altra applicazione del granulo in LDPE è quella della parete interna dei tubi corrugati in cui passano i cavi. La solidarizzazione tra lo strato in HDPE della parte corrugata e lo strato liscio in LDPE interno richiede una qualità elevata del granulo. Questo deve essere elastico e, per esserlo, non deve contenere polipropilene che possa irrigidire la pelle posata, non deve contenere parti rigide non fuse, composte da residui di estrusione o da inquinanti nell’input. Categoria: notizie - plastica - economia circolare - polimeri - tubi - ricicloVedi maggiori informazioni sui sistemi fognari

SCOPRI DI PIU'

La Transizione Energetica in Cina Richiederà molto Rame

La Transizione Energetica in Cina Richiederà molto RameL’energia prodotta da fonti rinnovabili richiede strutture e apparecchiature per produrla, immagazzinarla, ma anche trasportala, in modo che gli utenti la possano utilizzare in alternativa all’energia di provenienza fossile.Per fare questo il sistema globale ha bisogno di metalli che possono far correre l’energia elettrica, prodotta dal sole o dal vento, verso i punti di rifornimento. La Cina è una nazione che sta puntando fortemente alla sostituzione del petrolio e del carbone, come fonti energetiche, attraverso importanti progetti nel campo eolico e solare. Ma per supportare questa transizione energetica ha bisogno di minerali preziosi, come il rame, l’alluminio, il cobalto e il litio. La società di consulenza Wood Mackenzie stima che la Cina possa produrre solo il 16% del rame di cui avrà bisogno per il proprio mix energetico entro il 2060. In un rapporto di ricerca in sette capitoli, Huang Miaoru, Gavin Thompson e Zhou Yanting della società Wood Mackenzie, con sede nel Regno Unito, descrivono la quantità di rame e alluminio necessaria per aggiornare la produzione di veicoli elettrici in Cina, rafforzare la sua rete di ricarica e rafforzare la produzione dei cavi necessari a questa rivoluzione. Elettrificazione significa energia tramite filo e ciò richiede metalli, in particolare rame e alluminio, il cui approvvigionamento è nelle prime pagine dell’agenda del governo di Pechino. La Cina ha bisogno di espandere le sue reti di trasmissione nazionali ad altissima tensione, ed il rame è il tallone d'Achille del paese, infatti è essenziale per il trasporto dell’elettricità, per i cablaggi e per le turbine eoliche. La produzione di rame Cinese interna e quella estera, sotto il suo controllo, è solo il 16 per cento di ciò di cui il paese ha bisogno. In base alle percentuali descritte e, visto l’urgenza di approvvigionamenti ritenuti strategici, il governo ha deciso di aprire nuovamente le importazioni degli scarti di rame e alluminio da riciclare, questo ha portato all’innalzamento dei prezzi di metalli così preziosi nel mondo. Ma nonostante il decennale impegno del governo di Pechino nel settore minerario internazionale, volto all’acquisizione di miniere di rame in tutto il mondo, sia la quota della propria autosufficienza estrattiva che la percentuale di possesso delle materie prima rispetto alle società minerarie internazionali rimangono basse. Vedi maggiori informazioni

SCOPRI DI PIU'

Riciclo del Polistirolo: AmSty e Agilyx Aprono un nuovo Stabilimento negli USA

Riciclo del Polistirolo: AmSty e Agilyx Aprono un nuovo Stabilimento negli USARiciclo del Polistirolo: AmSty e Agilyx Aprono un nuovo Stabilimento negli USAIl polistirolo del settore alimentare, prodotto controverso a seconda di chi lo guarda e lo giudica, è avverso in alcuni paesi e ricercato in altri.Negli Stati Uniti la collaborazione tra i due marchi AmSry e Agilyx, il primo produttore di stirene mentre il secondo un riciclatore, ha portato alla creazione di un nuovo stabilimento di riciclo del polistirolo. Infatti, AmSty, la joint venture di Chevron Phillips Chemical e Trinseo, specializzata nella produzione di stirene e polistirolo, ha siglato un nuovo accordo con Agilyx, pioniera nel riciclaggio chimico o avanzato delle materie plastiche, per sviluppare un secondo impianto di produzione. L'unità sarà costruita presso il sito di produzione di stirene di AmSty a Saint James, in Louisiana, e avrà una capacità di lavorazione da 50 a 100 tonnellate al giorno. Come Regenyx, la prima joint venture fondata dai due partner nel 2019 presso la sede di Agilyx a Tigard (Oregon), con una capacità di 10 tonnellate al giorno, utilizzerà la tecnologia Agilyx, che trasforma i rifiuti di polistirene rigido ed espanso in stirene monomero, di qualità equivalente a quella del vergine. "Uno studio di fattibilità per il progetto è in corso, e il programma di costruzione e messa in servizio sarà annunciato man mano che verranno compiuti progressi", hanno detto le due società in un comunicato. Le risorse sarebbero state assegnate tramite Cyclyx, la controllata per la gestione delle materie prime di Agilyx, di cui AmSty è azionista. "Il polistirene è un materiale ideale per il futuro del riciclaggio", afferma Randy Pogue, CEO di AmSty. Non solo i prodotti in polistirene possono offrire vantaggi di durabilità richiedendo meno materiale, ma il polistirene è particolarmente vantaggioso per il riciclaggio avanzato, poiché può essere "decompresso" nella sua forma liquida originale, il monomero dello stirene, utilizzando il 40% in meno di energia rispetto ad altri polimeri. "Categoria: notizie - plastica - economia circolare - rifiuti - polistirolo - riciclo Maggiori informazioni sull'argomentoInfo A. JADOUL

SCOPRI DI PIU'

Come Realizzare Piste Ciclabili con Masselli Autobloccanti in PVC Riciclati e Riciclabili

Come Realizzare Piste Ciclabili con Masselli Autobloccanti in PVC Riciclati e RiciclabiliCome Realizzare Piste Ciclabili con Masselli Autobloccanti in PVC Riciclati e Riciclabilidi Marco ArezioIl problema della tutela dell’ambiente è un argomento ormai del tutto trasversale nella nostra vita e, ad ogni livello di responsabilità e competenze, la riduzione dell’impatto dell’uomo sull’ecosistema è da tenere in evidenza. Le città e le aree di collegamento tra di esse stanno vivendo una trasformazione nel campo della mobilità sostenibile, spingendo in modo deciso verso l’utilizzo della bicicletta.Proprio in epoca di pandemia si è verificato una riscoperta del mezzo a pedali, attività che assume in sé fattori che non sono solo di carattere sociale, urbanistico o ambientale, ma sposa quei principi della “slow life”, cioè un approccio più naturale e rilassato alla vita, dove al tempo è dato il giusto valore, non consumato ma vissuto. L’utilizzo della bicicletta ha fatto riscoprire un sistema di mobilità più salutare, più partecipativa verso l’ambiente attraversato e una forma di ritrovata familiarità e convivialità tra le persone. Per seguire questa nuovo approccio alla mobilità sostenibile si devono creare e migliorare percorsi che siano espressamente dedicati al traffico per le biciclette, attraverso progetti che tengano in considerazione i principi della sostenibilità e dell’economia circolare. Per questo, in fase di progettazione tecnica, si dovrebbe tenere presente l’impiego di materiali che possano dare un contributo all’ambiente, alla riduzione dei rifiuti e alla riciclabilità degli elementi a fine vita. Per quanto riguarda il pavimentato stradale delle piste ciclabili in aree urbane o di collegamento tra una città e l’altra, la tendenza è di non utilizzare materiali che abbiano creato un impatto ambientale già nella loro costituzione prima del loro utilizzo, come asfalti o masselli in cemento, le cui materie prime derivano dalle risorse naturali, ma di utilizzare elementi che derivano dal riciclo dei materiali plastici. Uno di questi è il massello autobloccante realizzato in PVC riciclato, la cui materia prima è costituita dallo scarto delle lavorazioni dei cavi elettrici, dai quali si separa il rame e le guaine in plastica. Queste guaine vengono recuperate, selezionate, riciclate e trasformate in materia prima per realizzare manufatti carrabili ad incastro monolitico adatti alle pavimentazioni stradali e ciclo-pedonabili. Una pavimentazione fatta con i masselli autobloccanti riciclati in PVC sposa pienamente i principi dell’economia circolare, cioè l’utilizzo dei rifiuti lavorati in sostituzione di materie prime naturali per evitare l’impoverimento del pianeta. La pavimentazione in masselli autobloccanti in PVC riciclato ha una lunga durata, rimane flessibile nell’esercizio, non crea buche, non subisce degradazione a causa dei sali stradali, è leggera e con una economica posa fai da te, non si macchia in quanto non assorbe oli o sostanze inquinanti, è lavabile, non scivolante e verniciabile. Inoltre la sostituzione di singoli pezzi della pavimentazione e semplicissima ed economica, in quanto si sostituisce velocemente il massello autobloccante senza creare un’interruzione della viabilità per la manutenzione. Categoria: notizie - plastica - economia circolare - rifiuti - PVC - Masselli - piste ciclabiliVedi maggiori informazioni sul cicloturismo

SCOPRI DI PIU'

La Plastica Riciclata e i Raggi Gamma Aumentano le Prestazioni del Calcestruzzo

La Plastica Riciclata e i Raggi Gamma Aumentano le Prestazioni del CalcestruzzoLa Plastica Riciclata e i Raggi Gamma Aumentano le Prestazioni del Calcestruzzodi Marco ArezioCi sono diverse applicazioni della plastica riciclata, o del rifiuto plastico non riciclabile, che sono state testate nel settore dell’edilizia, con lo scopo di aiutare il sistema a smaltire i rifiuti che produciamo e, nello stesso tempo, a migliorare la circolarità di un settore che ha bisogno di integrarsi nel grande obbiettivo comune di produrre e consumare la minor quantità di risorse naturali e incidere il meno possibile sull’ambiente.L’impiego della plastica riciclata è già presente in molti prodotti di uso comune in edilizia, come vedremo più avanti, ma meno numerosi sono stati i progetti di successo nell’impiego delle plastiche non riciclabili, come per esempio i poliaccoppiati o gli scarti degli impianti di lavaggio, un mix di plastiche eterogenee non separabili meccanicamente. Nel settore degli asfalti stradali si sono utilizzate con successo miscele tra bitume e plastica macinata non riciclabile come descritto nell’articolo che potrete leggere in calce. Un progetto interessante riguarda l’uso della plastica macinata negli impasti cementizi, frutto di vari tentativi, alcuni non riusciti, che hanno permesso di trovare la chiave per avere una miscela cementizia con prestazioni migliorative rispetto a quella tradizionale, come ci racconta Luisa Dalaro. Infatti, non si vuole parlare del cemento che tutti conosciamo, ma di un particolare cemento, “il cemento di plastica”. Si potrebbe pensare ad un cemento di prestazioni inferiori, di scarsa qualità al primo impatto, ma invece può essere un’alternativa valida al classico calcestruzzo, in un contesto di crescente interesse verso il riciclo di materiali derivanti da rifiuti solidi urbani ed industriali. Questo modus operandi rappresenta un’efficiente soluzione al depauperamento delle risorse naturali e, allo stesso tempo, un efficace metodo di smaltimento dei rifiuti. I materiali riciclati sono una valida alternativa ai tipici materiali edili, a patto che il processo di trasformazione richieda un consumo di energia e materie prime minore rispetto alla produzione ex novo. Gran parte dei rifiuti sono materiali plastici, dunque la plastica è un materiale che deve essere quanto più possibile riciclato o riusato. In edilizia, la plastica riciclata è ampiamente utilizzata per la realizzazione di pavimentazioni, pannelli isolanti, tubi, vespai, ed infissi. Sperimentazioni più estreme prevedono l’impiego di bottiglie di plastica nel getto cementizio. In particolare, la plastica riciclata delle bottiglie usate potrebbe portare alla produzione di un cemento più resistente ed ecologico. Cemento eco più resistente: la sperimentazioneEd ecco il frutto di una ricerca di alcuni studiosi del MIT (Massachusetts Institute of Technology), la cui proposta potrebbe essere la soluzione capace di ridurre l’impatto ambientale della produzione del calcestruzzo e trovare un utilizzo su larga scala alla plastica riciclata. Gli studiosi del MIT avevano ipotizzato che mischiando dei fiocchi di plastica riciclata nella miscela cementizia, si sarebbero potute migliorare le proprietà fisiche di quest’ultima, ma purtroppo il risultato fu deludente. Gli scienziati continuando la loro ricerca su questa via, trovarono che sottoponendo la plastica a raggi gamma, mediante un irradiatore cobalto-60 che emette raggi gamma (solitamente utilizzato per decontaminare il cibo), i fiocchi di plastica riciclata e poi polverizzata, cristallizzavano, divenendo perfettamente assimilabili ed “inglobati in maniera uniforme” dal calcestruzzo. La polvere così ottenuta è stata unita a vari composti cementizi, che sono stati poi versati in stampi cilindrici, per poi essere sottoposti, una volta solidificati, a test di compressione. I risultati dei test hanno confermato che il cemento di plastica è più resistente del tradizionale calcestruzzo di circa il 15%. La nuova miscela di calcestruzzo ha dimostrato proprietà incredibili: come un’aumentata resistenza e flessibilità. “Abbiamo osservato che all’interno dei parametri del nostro programma di test, maggiore è la dose irradiata, maggiore è la resistenza del calcestruzzo, quindi sono necessarie ulteriori ricerche per personalizzare la miscela e ottimizzare il processo con l’irradiazione per ottenere dei risultati ancora migliori. Il processo che abbiamo sviluppato ha delle enormi potenzialità sia sul fronte della sostenibilità sia su quello della resistenza.” – Kupwade-Patil, ricercatore del MIT.Categoria: notizie - tecnica - plastica - riciclo - calcestruzzo - ediliziaVedi maggiori informazioni sulla tecnologia del calcestruzzo Articoli correlati:Vetro e Plastica non Riciclabili: c’è un’Alternativa alla Discarica?

SCOPRI DI PIU'

Situazione del PVC: si Profila l’11° Aumento Consecutivo

Situazione del PVC: si Profila l’11° Aumento ConsecutivoSituazione del Polimero in PVC: si Profila l’11° Aumento Consecutivodi Marco ArezioUna situazione che è diventata francamente paradossale, in cui gli esperti vedono il trend rialzista dei prezzi del PVC estendersi per il secondo trimestre dell’anno.Si parla dell’undicesimo aumento consecutivo che sta gettando nel panico produttori di compounds, di prodotti finiti e della filiera della componentistica. I motivi che hanno portato a questa situazioni sono articolati e, allo stesso tempo, concatenati tra loro come abbiamo potuto già riferire negli articoli che potrete leggere in fondo, sull’andamento mondiale delle materie prime. Il problema non è solo il livello insopportabile dei prezzi per i trasformatori di materia prima, che sono in difficoltà nel rispettare i contratti fatti, ma anche dalla mancanza di approvvigionamenti continuativi e sufficienti per sostenere la produzione. Si stanno verificando, a fronte di un portafoglio ordini sostenuto, il fermo di alcuni impianti produttivi per l’impossibilità di ricevere in tempo la materia prima. Dobbiamo inoltre considerare che all’avvicinarsi della stagione più mite in Europa corrisponde normalmente ad una ripresa delle attività del settore dell’edilizia e del settore agricolo, in cui la richiesta di manufatti in PVC diventa robusta. Per rispondere alle richieste di clienti che acquistano manufatti in PVC normalmente si coinvolge sia il magazzino dei prodotti finiti, costituito nei mesi precedenti la primavera, quando il livello degli ordini solitamente è inferiore alla produzione, sia la produzione quotidiana. Questa situazione nei mesi invernali non si è verificata, in quanto le scorte dei produttori sono generalmente scarse o nulle e la produzione giornaliera soffre di ingressi di materia prima non ottimali. Alcuni operatori, specialmente nel settore dei tubi, hanno dichiarato che stanno valutando se sospendere le produzioni di tubi in PVC a favore dell’HDPE per non perdere fatturato in un momento così importante. C’è anche da considerare che ad incidere negativamente sulla produzione dei prodotti in PVC e dei compounds non è solamente la carenza ormai cronica della materia prima, ma anche quella legata agli additivi che sono necessari per le produzioni. Uno tra tutti è il plastificante che, scarseggiando sul mercato proprio come la materia prima a cui si deve legare, impedisce il regolare svolgimento delle attività produttive.Categoria: notizie - plastica - economia circolare - rifiuti - PVC

SCOPRI DI PIU'

Come si Stanno Muovendo le Importazioni di PE in Cina?

Come si Stanno Muovendo le Importazioni di PE in Cina?Come si Stanno Muovendo le Importazioni di PE in Cina?Nonostante una situazione internazionale molto critica in termini di approvvigionamento di polimeri a causa della scarsità dell’offerta, della difficoltà a reperire i containers e a causa dei prezzi ormai asfissianti, il colosso cinese, la cui economia nel 2020 è cresciuta nonostante la pandemia, continua a macinare record anche nel campo delle importazioni dei polimeri plastici.Nell’analisi fatta da Pinar Polat il mercato cinese del PE ha avuto ottime performance in termini di quantità soprattutto per quanto riguarda l’LDPE. Infatti le importazioni cinesi di PE hanno raggiunto un nuovo record a Gennaio e Febbraio, secondo i dati dell'Amministrazione generale delle dogane. L'ufficio doganale ha elaborato questi dati per i primi due mesi dell'anno (2021) tenendo conto delle distorsioni causate dalla festività del capodanno lunare di una settimana, che quest'anno era a metà Febbraio. La Cina è stata l'unica grande economia che ha registrato una crescita per il 2020, riuscendo ad espandersi del 2,3%. Il successo del paese nel controllo del COVID-19, le misure di stimolo e i bassi tassi del denaro, dopo la revoca del blocco ad Aprile, hanno aumentato la sua quota di scambi e di investimenti globali. Di conseguenza, le importazioni cumulative di PE del paese hanno raggiunto un nuovo record nei primi due mesi del 2021, superando i volumi del 2019. Le importazioni totali di PE nel periodo Gennaio-Febbraio hanno registrato un aumento annuo dell'8,3%, superando i 2,5 milioni di tonnellate, il dato più alto nelle statistiche di importazione ChemOrbis risalente al 2001. Nonostante i volumi di PE di Febbraio sono diminuiti durante le festività natalizie, i valori totali di Gennaio-Febbraio rimangono elevati. Infatti il rallentamento di Febbraio, era ampiamento atteso poiché le attività commerciali sono normalmente ridotte durante le celebrazioni del capodanno cinese. Milioni di lavoratori tornano nella loro città natale per trascorrere le vacanze in modo tradizionale, tuttavia, a causa della pandemia da COVID-19, i viaggi per le vacanze di quest'anno sono stati meno frenetici. D'altra parte, le importazioni cumulative di PE nei primi due mesi del 2021 erano ancora in positivo in un confronto annuale. Tra tutti i prodotti in PE, le importazioni cinesi di HDPE hanno registrato un leggero calo annuale in questo periodo, mentre le importazioni di LDPE e LLDPE hanno registrato incrementi. HDPE I volumi totali di HDPE nel periodo Gennaio-Febbraio hanno registrato una leggera diminuzione del 3,3% rispetto allo stesso periodo dello scorso anno, attestandosi a 1.097.065 tonnellate. In questo periodo, l'Arabia Saudita è stata il principale fornitore di HDPE in Cina con oltre 230.000 tonnellate. L'Iran ha seguito l'Arabia Saudita con 202,838 tonnellate. LDPE Le importazioni totali di LDPE nel periodo Gennaio-Febbraio, invece, sono aumentate di circa il 24% su base annua, raggiungendo le 544.676 tonnellate. L'Iran è rimasto il principale fornitore di LDPE in Cina con quasi 125.000 tonnellate. LLDPE Pe quanto riguarda l’ LLDPE nei primi due mesi del 2021, i volumi sono aumentati del 17% rispetto allo stesso periodo dello scorso anno, attestandosi a 920.985 tonnellate. In questo periodo, l'Arabia Saudita è stata il primo fornitore della Cina con oltre 200.000 tonnellate, mentre Singapore è stato il secondo fornitore principale con 174.046 tonnellate. Vedi maggiori informazioni sull'economia Cinese e sui riflessi nella nostra vita

SCOPRI DI PIU'

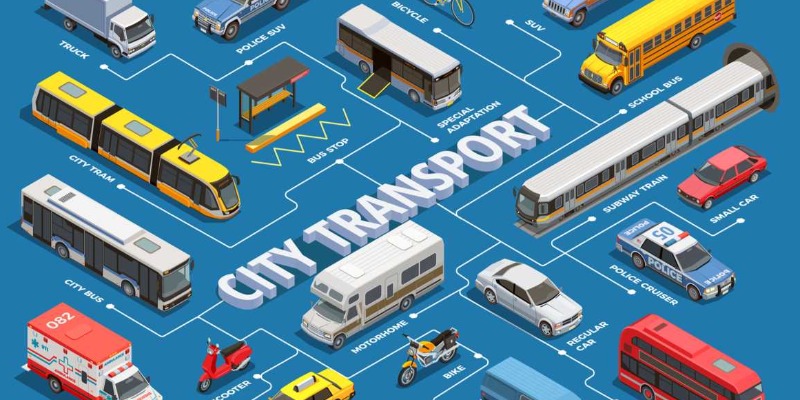

Ferrovie Nord Milano Avvia un Progetto di Decarbonizzazione dei Trasporti

Ferrovie Nord Milano Avvia un Progetto di Decarbonizzazione dei TrasportiQuello che FNM sta pianificando è la realizzazione di un piano integrato di decarbonizzazione dei trasporti pubblici nella regione Lombardia. Questo avverrà attraverso una collaborazione con ENI, sia sul piano di utilizzo dell’idrogeno per le reti ferroviarie sia per ridurre le emissioni di CO2 dei mezzi di trasporto con motori termici.Infatti, FNM, il principale gruppo integrato nella mobilità sostenibile in Lombardia, ed Eni, a conferma del rispettivo impegno verso la decarbonizzazione, hanno firmato una Lettera di Intenti con la quale avviano una collaborazione strategica finalizzata a velocizzare i processi di transizione a nuove fonti di energia. La lettera di intenti, sottoscritta dal Presidente di FNM, Andrea Gibelli, e dal Direttore Generale Energy Evolution, Giuseppe Ricci, prevede la definizione di possibili collaborazioni e iniziative nei seguenti ambiti: l’introduzione di carburanti e vettori energetici in grado di ridurre le emissioni di CO2 per i motori termici dei mezzi di trasporto; l’introduzione di modelli di cattura, stoccaggio o utilizzo della CO2 generata nei processi di produzione dell’idrogeno da destinare ai mezzi di trasporto; l’introduzione di punti di distribuzione dell’idrogeno per la mobilità privata su strada. La collaborazione si inserisce anche nel contesto del progetto H2iseO di FNM e Trenord (società partecipata da FNM), che punta a far diventare il Sebino e la Valcamonica la prima "Hydrogen Valley" italiana e ha l’obiettivo di valutare ed implementare una serie di iniziative nel breve e lungo termine utili al raggiungimento dei target di decarbonizzazione del settore dei trasporti fissati dalla strategia europea e dal Piano Nazionale Integrato per l’Energia e il Clima italiano. “L’intesa con Eni – commenta il Presidente di FNM Andrea Gibelli – si inserisce a pieno titolo nel percorso verso una mobilità a zero impatto ambientale, promosso da FNM. La nuova mission del Gruppo, sancita dalle linee guida del Piano strategico 2021-2025, ci vede impegnati nello sviluppare una piattaforma integrata di servizi di mobilità, costruita secondo criteri di sostenibilità ambientale ed economica. In questo contesto, un ruolo importante è ricoperto dal progetto H2iseO, che ha una forte carica innovativa e attorno al quale FNM sta costruendo una rete di collaborazioni molto importante”. “La collaborazione con FNM - dichiara Giuseppe Ricci, Direttore Generale Energy Evolution di Eni - costituisce un importante passo nel percorso di decarbonizzazione del trasporto in Lombardia. Eni, facendo leva sul proprio know-how e sulla gamma di tecnologie e prodotti energetici sviluppati con l’obiettivo di ridurre le emissioni di CO2, supporterà FNM in questo ambizioso programma, contribuendo al raggiungimento dei target di decarbonizzazione del settore. Questo accordo – conclude Giuseppe Ricci – dimostra l’importanza di adottare un approccio sinergico che promuova la collaborazione tra diversi attori del settore e l’utilizzo di prodotti energetici decarbonizzati per lo sviluppo di una mobilità sostenibile”. Eni InfoArticoli correlati:I PRIMI TRENI AD IDROGENO IN ITALIA SARANNO IN LOMBARDIAApprofondisci l'argomento

SCOPRI DI PIU'

Calcestruzzo Riciclato: Un uso ancora troppo Limitato

Calcestruzzo Riciclato: Un uso ancora troppo LimitatoCalcestruzzo Riciclato: Un uso ancora troppo Limitatodi Marco ArezioNella produzione industriale le linee guida sull’economia circolare stanno entrando in modo prepotente e stabilmente in tutte le aziende.Questo è dovuto a diversi fattori: un nuovo approccio culturale della popolazione che è sempre più attenta all’ambiente, un fattore politico che sposa in pieno le aspettative della gente, nuove regole di carattere finanziario-assicurativo che valuta il livello di rischio delle aziende in base al loro scostamento rispetto ad una impronta carbonica media e, infine, ad una reale necessità di una maggiore sostenibilità dei consumi. Nel campo delle costruzioni la quota dei materiali che vanno in discarica rimane estremamente alta con conseguenze ambientali importanti, non solo per la quantità dei rifiuti che non vengono rimessi in circolazione come nuove materie prime, ma anche a causa del continuo approvvigionamento di nuove materie prime incidendo sulle risorse naturali dell’ambiente. A partire dalla progettazione, gli edifici dovrebbero essere pensati per poter essere costruiti con la quota maggiore di materiali riciclati e, una volta a fine vita, alla demolizione dovrebbe seguire un’attività di recupero di tutti quei materiali che potranno nuovamente essere impiegati per nuove costruzioni. Quali sono i vantaggi nel riciclare il calcestruzzo? A differenza di altri materiali da riciclare, come per esempio le plastiche, la provenienza dello scarto del calcestruzzo contempla la presenza di inerti di cui si conosce la provenienza naturale. Quindi, il riciclo del materiale proveniente dalle demolizioni di edifici può essere facilmente gestito e, la quota che se ne ricava nell’ambito di una demolizione, è generalmente elevata. Il riutilizzo del materiale riciclato porta a una serie di vantaggi: • Minor costo dell’inerte riciclato rispetto a quello naturale • Minor materiale da avviare alla discarica • Inferiore impronta carbonica per un edificio realizzato con calcestruzzi riciclati rispetto ad uno realizzato con inerti naturali • Costi e impatti ambientali dei trasporti inferiori Nelle composizioni delle ricette di calcestruzzo con elementi riciclati possiamo annoverare i seguenti materiali: • Frantumato di demolizione, pulito e di colore uniforme • Frantumato di mattoni, pulito e non inquinato • Frantumato di vetro da post consumo • Ceneri volanti espresse in aggregati leggeri • Frantumati in pietra come massicciate o muri di contenimento • Sabbie di fonderia solo se pulita ed uniforme Ma vediamo quale può essere il comportamento di un calcestruzzo realizzato con inerti riciclati rispetto ad uno con inerti naturali:• L’impiego di inerti riciclati fino ad una quota del 20% non ha effetti sulla resistenza a compressione del calcestruzzo, mentre una miscela del 100% di inerti riciclati porta ad una resistenza di circa il 20% della resistenza a compressione • La durabilità nel tempo, a parità di resistenza, non ha influenza sulla percentuale di uso degli inerti riciclati rispetto a quelli naturali • La rigidità del manufatto con un impiego entro il 20% di inerti riciclati non subisce modifiche sostanziali, mentre per un uso al 100% si dovrà considerare una riduzione della rigidità intorno al 10% • Per quanto riguarda la lavorabilità della miscela non sono state notate riduzioni della stessa utilizzando inerti riciclati fino ad una quota del 20%. • Utilizzando quote superiori al 20% di inerti riciclati la caduta della lavorabilità della pasta cementizia può essere sostanziale, la cui conseguenza principale è la maggior richiesta di acqua per rendere lavorabile l’impasto. Questo a causa dell’irregolarità degli inerti che aumentano la loro superficie specifica, del maggior assorbimento di acqua dell’inerte frantumato e per la presenza di particelle di cemento non idratate. In questo caso è importante l’uso di additivi plastificanti per ridurre l’uso dell’acqua nell’impasto così da non compromettere la resistenza meccanica. Per quanto riguarda l’impatto ambientale degli aggregati naturali bisogna considerare che la loro escavazione richiede 20 MJ/t di energia da combustione e 9 MJ/t di energia elettrica, mentre la loro frantumazione ne richiede, rispettivamente, 120 MJ/t e 50 MJ/t. Mentre l’impatto ambientale degli aggregati riciclati da rifiuti di demolizione può essere valutato in 40 MJ/t di energia da combustione e 15 MJ/t di energia elettrica. In merito alle resistenze meccaniche tra un calcestruzzo realizzato con aggregati riciclati e uno con aggregati naturali, che possiamo vedere nella tabella in fondo all’articolo , fatto salvo quanto detto sopra i dati tecnici sono molto simili.Categoria: notizie - rifiuti edili - economia circolare Vedi maggiori informazioni sull'argomento

SCOPRI DI PIU'

Il Cortocircuito del Packaging: 21-100-3 la Formula Imperfetta

Il Cortocircuito del Packaging: 21-100-3 la Formula ImperfettaQuando il packaging è maggiore del contenuto che mangiamodi Marco ArezioNo, non è una formula magica, non sono nemmeno tre numeri da giocare al lotto, non è nemmeno una formula chimica. 21-100-3 rappresenta un banale imballo alimentare che troviamo sugli scaffali dei negozi e che compriamo, senza pensarci troppo, per le nostre esigenze alimentari.Un imballo di micro porzioni di marmellata (per fare un esempio), in piccole vaschette racchiuse in un blister di cartone e avvolto da un film trasparente, pensate per gli hotels o per chi consuma quantità molto ridotte di marmellata a pasto, anche se in modo continuativo nel mese. 21 rappresenta il peso in grammi dei vari imballi che costituiscono la confezione vendibile, 100 rappresenta il contenuto di marmellata, diviso in quattro confezioni da 25 gr. l’una e 3 sono i differenti materiali che devono essere smaltiti. Quindi, a fronte di 100 grammi di prodotto netto, l’imballo, in peso, rappresenta più del 20% con la difficoltà di dover dividere una parte nella carta, una parte nella plastica e una parte nell’indifferenziato. Non è sicuramente un atto di accusa verso le case produttrici di marmellata, in quanto hanno solo messo in produzione un articolo richiesto dal mercato, ma è un esempio abbastanza chiaro di come ci possiamo complicare la vita, dal punto di vista del consumo delle materie prime destinate agli imballi e di come sia controproducente, nell’ottica di diminuire i rifiuti, sostenere questo tipo di confezioni. Il mercato non è altro che l’incontro tra domanda e offerta e, se in questo caso, come in molti altri, i consumatori richiedono alle strutture produttive sistemi di confezionamento che siano del tutto contrati alla logica di ridurre la produzione di rifiuti non necessari, non possiamo che arrabbiarci con noi stessi. Il contenimento dei rifiuti passa anche dalla consapevolezza che ogni consumatore dovrebbe avere della filiera produttiva e di quella dei rifiuti e del riciclo, pensando che ad ogni acquisto corrisponde la generazione di un rifiuto, che può essere riciclato con costi non trascurabili, ma che a volte può non essere possibile farlo. Acquistare un prodotto per il consumo quotidiano dovrebbe seguire delle logiche di tipo circolare e ambientale, che mettano in relazione l’incidenza generale del suo rifiuto con il prodotto da consumare. Non bisogna avere una conoscenza tecnica dei sistemi produttivi o del riciclo o dell’impronta carbonica che ogni vasetto di marmellata crea una volta consumato, ma dovremmo avere una costante attenzione a delle buone regole sulla scelta dei prodotti e delle relative confezioni. Questo vuol dire privilegiare gli imballi ricaricabili, regolare il proprio consumo mensile di un prodotto con confezioni che siano le più idonee a non replicare piccoli ma numerosi imballi, ridurre il consumo di articoli il cui packaging potrebbe essere riutilizzato ma in realtà diventa rifiuto all’esaurirsi del suo contenuto. Se siamo sensibili all’aumento dei rifiuti non riciclati nel mondo facciamo anche noi la nostra parte.Categoria: notizie - plastica - economia circolare - rifiuti - packaging Vedi maggiori informazioni sull'argomento

SCOPRI DI PIU'

rNEWS: Nuovi Elastomeri Versalis per Bridgestone: alla Ricerca di una Mobilità più Sostenibile

rNEWS: Nuovi Elastomeri Versalis per Bridgestone: alla Ricerca di una Mobilità più SostenibileNuovi Elastomeri Versalis per Bridgestone: alla Ricerca di una Mobilità più SostenibileLa necessità della Bridgestone di produrre pneumatici che abbiano un connotato di sostenibilità sempre maggiore l’hanno spinta a creare un accordo con Versalis che è leader mondiale della chimica, con piattaforme operative d’avanguardia anche nel settore del riciclo chimico.Versalis, infatti, società chimica di Eni, leader nella produzione e commercializzazione di elastomeri, e Bridgestone EMIA, leader nel campo delle soluzioni avanzate per la mobilità, hanno siglato un accordo di sviluppo congiunto per attività di ricerca, produzione e fornitura di gomma sintetica con proprietà avanzate. L’accordo si basa su un modello di Open Innovation, ovvero di attività complementare fra le divisioni di Ricerca e Sviluppo delle due aziende che si concentrerà sullo sviluppo di tecnologie e nuovi gradi di elastomeri, tra cui gomma SBR - Styrene Butadiene Rubber, per la produzione di pneumatici ad alte prestazioni. Versalis farà leva sulle competenze dei centri di ricerca di Ravenna e Ferrara, mentre Bridgestone coinvolgerà il proprio Centro Tecnico Europeo vicino Roma. Gli elastomeri prodotti da Versalis trovano applicazione nel segmento di mercato premium, distinguendosi per proprietà che garantiscono alte prestazioni degli pneumatici in termini di maneggevolezza di guida sul fondo asciutto e di aderenza sul bagnato. Si distinguono, inoltre, per essere meno soggetti all’abrasione, il che ne garantisce una maggiore durabilità, con il risultato di un prodotto più sostenibile in grado di ridurre il consumo di materie prime nel lungo termine. «Con questo accordo uniamo le nostre conoscenze tecnologiche a quelle di Bridgestone, leader mondiale del settore, per accelerare lo sviluppo di gradi e applicazioni negli pneumatici al fine di migliorarne le prestazioni, a partire dalla materia prima - ha commentato Adriano Alfani, Amministratore Delegato di Versalis (Eni) - Aver avviato un percorso sinergico con un partner di eccellenza della filiera porterà a una nuova spinta innovativa nel settore e al consolidamento di una collaborazione tecnica e commerciale di alto valore». «In Bridgestone sappiamo bene che le rivoluzioni innovative e la mobilità sostenibile non sono realizzabili senza un processo di collaborazione - ha dichiarato Emilio Tiberio, Direttore Tecnico e Operativo di Bridgestone EMIA - Siamo felici di consolidare la nostra partnership con Versalis e abbiamo la certezza che la tecnologia che sapremo creare insieme farà la differenza per le nostre produzioni future». Info: ENI

SCOPRI DI PIU'

Come le Aziende Tecnologiche Potrebbero Aiutare a Ridurre l’Impronta Carbonica

Come le Aziende Tecnologiche Potrebbero Aiutare a Ridurre l’Impronta CarbonicaSpesso le aziende di forte impronta tecnologica, che sono entrate in modo irrinunciabile nella vita dei cittadini, sono accusate di scarso interesse all’ambiente.Alcune di esse, proprio per il fatto che offrono servizi immateriali sembrerebbero che non incidano sull’inquinamento globale, mentre altre, che utilizzano nel loro business una parte di servizi immateriali e una parte di quelli materiali, come i trasporti nella logistica, sembrerebbero che non si sentano chiamate in causa nella lotta ai cambiamenti climatici. In realtà non è così in quanto qualsiasi servizio, materiale o immateriale, consuma energia, che sia elettrica o fossile, incidendo negativamente sull’impronta carbonica se questa energia non deriva da fonti rinnovabili. Ma, come ci raccontano Laszlo Varro e George Kamiya, le aziende che fanno della tecnologia internet il loro business diretto o indiretto, sono diventate attente al problema della loro impronta carbonica in quanto questo è quello che chiedono i clienti e il mercato. Nell’analisi dei dati si è notato che due valori sono aumentati parallelamente nell'ultimo decennio: il valore delle grandi società tecnologiche sui mercati azionari internazionali e le concentrazioni di CO2 nell'atmosfera. Ma in realtà c’è poca relazione diretta tra questi due fenomeni: l'uso di energia da parte delle principali aziende tecnologiche è relativamente minore rispetto alla loro impronta economica, finanziaria e persino sociale. Tuttavia è proprio a causa di quella massiccia impronta finanziaria, combinata con la loro enorme influenza culturale e scientifica, che queste aziende hanno un ruolo così potenzialmente enorme da svolgere nell'affrontare la sfida climatica. Le grandi aziende tecnologiche si sono già impegnate per la maggior parte a raggiungere zero emissioni dalle proprie attività. Dato il loro ruolo come “trend setter” spesso emulati, questi obiettivi costituiscono un importante esempio per il resto dell'economia. Ma è il loro lavoro nella digitalizzazione, nell'intelligenza artificiale e nei sistemi informativi, che potrebbero essere potenzialmente rivoluzionari nella creazione dei sistemi energetici più intelligenti e flessibili necessari per arrivare a emissioni nette zero. L'ascesa delle grandi aziende tecnologiche è innegabilmente uno degli sviluppi finanziari più caratteristici dell'ultimo decennio. Entro la fine del 2020, i primi tre giganti della tecnologia avevano una capitalizzazione di borsa di 5,5 trilioni di dollari, il doppio di tutte le società tedesche e brasiliane elencate a Francoforte e San Paolo messe insieme. La concentrazione del valore finanziario nelle prime tre società tecnologiche è ora doppia rispetto a quella rappresentata da Standard Oil, AT&T e US Steel all'epoca dei Rockefeller e dei Carnegies. Le aziende tecnologiche potrebbero svolgere un ruolo enorme nell'affrontare la sfida climatica Il consumo di energia e le emissioni di Big Tech sono significativi in termini assoluti, ma non in relazione alla scala delle loro operazioni. Ad esempio, i data center rappresentano circa l'1% dell'uso globale di elettricità, molto meno rispetto ai motori industriali o all'aria condizionata come motore della domanda globale di elettricità. Il profilo energetico e delle emissioni delle società tecnologiche ovviamente varia notevolmente a seconda del loro modello di business. Alcune grandi aziende tecnologiche sono quasi completamente digitali ed elettrificate. Altri hanno catene di approvvigionamento per la produzione di hardware ad alta intensità di carbonio o sistemi logistici e di consegna in tutto il mondo. Molte di queste operazioni di produzione e logistica sono spesso esternalizzate e riportate nelle emissioni Scope 3. Le emissioni di Scope 1 (dirette) e 2 (elettricità, basate sul mercato) delle cinque grandi società tecnologiche rappresentavano collettivamente circa 13 milioni di tonnellate di CO2 equivalente nel 2019, o circa lo 0,04% delle emissioni globali di gas serra legate all'energia. Includendo le emissioni di Scope 3 - che comprendonio viaggi d'affari, pendolarismo dei dipendenti, produzione e costruzione - il totale raggiunge circa lo 0,3% delle emissioni globali. Pertanto, la decarbonizzazione di tutte le attività di queste aziende e, persino delle loro catene di approvvigionamento, potrebbe comportare un impatto diretto relativamente minore sulle emissioni globali di CO2. È anche probabile che questi impatti diretti vengano sminuiti dall'enorme potenziale creato dalle soluzioni digitali applicate ai sistemi energetici. Ma queste aziende hanno adottato politiche aziendali sempre più rigorose e ambiziose per affrontare le emissioni. Oltre alle preoccupazioni sociali e politiche generali, questi cambiamenti sembrano essere in parte guidati da considerazioni sulle risorse umane: c'è un'intensa concorrenza per giovani professionisti tecnicamente ben qualificati, che richiedono sempre più che i loro datori di lavoro assumano posizioni responsabili su importanti questioni sociali e ambientali, incluso il clima modificare. Ci sono stati esempi notevoli di dipendenti di aziende tecnologiche che chiedevano pubblicamente azioni più forti per il clima dal loro datore di lavoro, incluso evitare l'uso dell'apprendimento automatico per supportare l'estrazione di combustibili fossili. Queste considerazioni si concentrano sulle grandi società tecnologiche con sede negli Stati Uniti perché le grandi società tecnologiche cinesi, nonostante la loro abilità tecnica, sono purtroppo ancora in ritardo nelle loro strategie climatiche ed energetiche. Le grandi aziende tecnologiche hanno aperto la strada agli accordi aziendali di acquisto di energia (PPA) per l'energia rinnovabile, infatti, nel 2020 hanno acquistato 7,2 gigawatt (GW) di capacità rinnovabile, rappresentando quasi il 30% di tutti i PPA rinnovabili aziendali. Tra le grandi aziende tecnologiche con sede negli Stati Uniti, è diventato uno standard impegnarsi a procurarsi la stessa quantità di elettricità da fonti rinnovabili del loro consumo annuale.Approfondisci l'argomento

SCOPRI DI PIU'

Che Qualità di Film è Ottenibile con l'Uso dell' LDPE Riciclato?

Che Qualità di Film è Ottenibile con l'Uso dell' LDPE Riciclato?Che Qualità di Film è Ottenibile con l'Uso dell' LDPE Riciclato?di Marco ArezioMai come oggi la qualità di un granulo di LDPE riciclato è importante per la produzione di un film, in quanto le aspettative del mercato, che si sta spostando dalle materie prime vergini a quelle riciclate, sono molto alte.Non è sempre facile trasmettere al cliente, che vuole produrre con un LDPE riciclato, la necessità di conoscere la genesi del riciclo per non sbagliare ad acquistare il prodotto basandosi, magari, solo sulla convenienza economica della materia prima riciclata rispetto a quella vergine che gli viene offerta. Diciamo, in linea di principio, che anche nel campo dell’LDPE riciclato ci sono famiglie di prodotto attraverso le quali si possono produrre alcuni articoli e, di conseguenza, non se ne possono produrre altre se si vuole ottenere sempre un buon risultato tecnico ed estetico sull’articolo finito da immettere sul mercato. Le macro famiglie si possono distinguere in tre aree: • LDPE riciclato da post consumo • LDPE riciclato post consumo industriale • LDPE riciclato post industriale Il granulo in LDPE da post consumo viene prodotto attraverso il processo di riciclo dello scarto della raccolta differenziata, che viene separato, macinato, lavato, densificato ed estruso in granuli. La prima cosa da considerare dei prodotti di questa famiglia è il grado di contaminazione a cui il film lavorato viene sottoposto durante la sua vita, infatti, la raccolta differenziata comporta la mescolazione nei sacchi della raccolta domestica inquinanti, come resti di cibo, oli, grassi, poliaccoppiati di imballi alimentari e molti altri prodotti che, durante le fasi di raccolta, solidarizzano con il film da riciclare creando un problema di qualità a valle del processo. Inoltre, durante la separazione meccanica, può capitare che parti di altre plastiche rimangano all’interno del flusso dell’LDPE da riciclare creando un altro filone di contaminazione nel processo di produzione del granulo. I sistemi di riciclo meccanico contemplano il lavaggio del materiale selezionato ma, spesso, questo non è sufficiente per ridurre la presenza di plastiche diverse dall’LDPE e lo scioglimento e il distaccamento di parti non plastiche presenti sul prodotto da lavare. Queste contaminazioni possono creare diverse problematiche nella produzione del film: • Odori pungenti nel prodotto finito • Fragilità al taglio dovuta alla presenza di polipropilene • Grumi non fusi nella fase di estrusione con la conseguente puntinatura del film • Irregolarità della superficie del film dovuta alla degradazione delle impurità nella fase di estrusione • Inconsistenza del film dovuta all’eccessiva presenza di gas all’interno del granulo causata dalla degradazione del materiale estruso • Difficoltà di creare una bolla regolare a seguito della possibile degradazione del polimero in fase di soffiaggio per la presenza dei problemi sopra elencati. L’uso che normalmente si fa del granulo in LDPE da post consumo da raccolta differenziata è riservato a sacchi per la spazzatura di spessore non inferiore agli 100-120 micron, di colori scuri, in cui il possibile odore, la puntinatura del film e la possibile fragilità al taglio sono dai clienti tollerati a fronte di un prezzo competitivo. Un’altra applicazione sono i teli da copertura provvisoria, normalmente neri, con spessori da 140 a 300 micron in cui le impurità presenti nei granuli si diluiscono negli spessori generosi del film. Il granulo da post consumo industriale è un prodotto molto vicino alla categoria del post industriale che vediamo successivamente, in quanto l’input del materiale non viene dalla raccolta differenziata ma esclusivamente dalla raccolta degli imballi industriali, dei supermercati e del settore del commercio, i cui film da imballo non vengono in alcun modo contaminati da sostanze nocive per il riciclo. Una volta raccolti questi film vengono divisi per colore, macinati lavati, densificati ed estrusi in granuli adatti alla produzione di films.Quali sono i vantaggi di questo flusso:• Materiale non contaminato da rifiuti organici o liquidi industriali • Selezionato per colore • Selezionato per tipologia di plastica • Normalmente soggetto al primo riciclo • Non contiene poliaccoppiati da packaging alimentare La produzione di film con questa tipologia di materiale permette la realizzazione di spessori molto sottili, a partire da 20 micron, utilizzando al 100% il granulo riciclato. Il film rimane elastico, le saldature non si aprono in quanto non si realizza l’influenza negativa della presenza di PP come nel post consumo, non presenta odori sgradevoli, si possono realizzare film trasparenti, anche se si parte da un granulo non trasparente, o film di colorati aggiungendo del master. Esiste anche una versione adatta alla produzione di film nero, dedicato principalmente ai sacchetti per l’immondizia con spessori da 20 a 100 micron o ai teli da copertura per l’edilizia in cui è richiesto un buon grado di resistenza allo strappo. Il granulo post industriale neutro proviene normalmente da scarti di lavorazione di film neutri che vengono raccolti e divisi per colore, macinati e nuovamente estrusi in granuli per la produzione. Un’altra tipologia di LDPE post industriale è caratterizzata dall’utilizzo di scarti delle lavorazioni del polimero delle industrie petrolchimiche, che vengono compattati in blocchi o barre, per poi essere macinati o polverizzati e riutilizzati come materia prima in fase di estrusione dei granuli. Questo tipo di LDPE riciclato è molto simile ad un polimero vergine, sia per caratteristiche meccaniche che di trasparenza nella produzione del film. Non ha odori, non ha alterazioni di colore, si può miscelare con la materia prima vergine, se richiesto e conserva ottime caratteristiche meccaniche e di qualità nella superficie. Articoli correlati:LDPE RICICLATO DA POST CONSUMO: 60 TIPOLOGIE DI ODORI OSTACOLANO LA VENDITALDPE DA POST CONSUMO. COME RIDURRE LE IMPERFEZIONI. EBOOK Categoria: notizie - tecnica - plastica - riciclo - LDPE - film plastici - post consumoVedi maggiori informazioni sul riciclo dell'LDPE

SCOPRI DI PIU'