Come Scegliere un HDPE Riciclato da Soffiaggio senza Odori per l’Automotive

Come Scegliere un HDPE Riciclato da Soffiaggio senza Odori per l’AutomotiveCome Scegliere un HDPE Riciclato da Soffiaggio senza Odori per l’Automotivedi Marco ArezioL’uso dell’HDPE riciclato per il soffiaggio si sta moltiplicando nelle aziende che fino a pochi anni fa rinnegavano il materiale riciclato, bollandolo come uno scarto, un rifiuto, dalle scarse qualità tecniche, estetiche e d’immagine.Per fortuna molte cose sono cambiate dentro e fuori le aziende, così che l’HDPE riciclato da soffiaggio è passato nel giro di qualche anno da reietto a prodotto di grande interesse, pratico e mediatico. Senza dubbio ci sono stati anche notevoli miglioramenti tecnici sugli impianti che caratterizzano la filiera produttiva del riciclo, tanto che molte delle problematiche classiche che si riscontravano nell’uso dell’HDPE riciclato durante la produzione di articoli soffiati, in parte sono state risolte. Molto ha fatto anche un diverso approccio sia dell’acquirente della materia prima che del consumatore finale, che hanno perso quella criticità relativa ad un articolo fatto con materiale riciclato. Ma nel campo del riciclo ci sono ancora flussi di HDPE che possono presentare problemi qualitativi, estetici e di odore. In relazione all’odore contenuto nei flaconi da riciclare, materia prima da post consumo utilizzata per la realizzazione del granulo da soffiaggio, sicuramente il più persistente è quello che deriva dai detersivi, infatti nonostante il lavaggio, anche accurato dei flaconi da riciclare, l’odore di tensioattivo rimane in modo quasi indelebile. Se nel settore del packaging la rimanenza di odore di detersivo è sempre più tollerato, ma in altri settori, come quello dell’automotive, è una forte discriminante. Nell’ottica dell’economia circolare, l’impiego di granuli in HDPE riciclato che provengano dal post consumo è diventato una vera necessità per l’ambiente, in quanto è indispensabile riutilizzare il più possibile la plastica a fine vita, per evitare che finisca in rifiuto. Sul mercato esistono dei granuli in HDPE neutri od opacizzati, che non hanno al loro interno odori di detersivo, alimentari o di altre fragranze (o puzze), rendendoli così adatti ad un uso più professionale. Per esempio i condotti dell’aria nel settore automotive, possono essere realizzati con granuli in HDPE riciclati, ma non devono attribuire all’aria che ci passa all’interno, odori sgradevoli o persistenti. L’input di questi granuli è costituito da una mono plastica (solo HDPE) che non viene a contatto con altri rifiuti e quindi non ne assorbe, durante il ciclo di immagazzinamento, trasporto nei sacchi e riciclo finale, le contaminazioni classiche che danno origine agli odori pungenti e persistenti della raccolta differenziata. Con questi materiali, neutri od opacizzati, si possono soffiare bocchettoni di aerazione, o altri parti nel settore dell’automotive, che non presentano odori sul prodotto finito, riuscendo a coniugare qualità, circolarità ed esigenze tecniche. In ogni caso, i granuli in ingresso, si possono testare attraverso una semplice analisi sull’impronta degli odori contenuti, attraverso un test di gas cromatografia a mobilità ionica, che in soli 20 minuti ci può dare una fotografia sui componenti chimici dei granuli, in relazione a possibili odori durante le fasi di soffiaggio dell’articolo o una volta posizionato nel veicolo. Questi dati rilasciati dalla prova non sono empirici, come il test fatto con il naso da un gruppo di persone, ma sono del tutto analitici, precisi ed inconfutabili.Categoria: notizie - tecnica - plastica - riciclo - HDPE - soffiaggio - post consumo - automotive - odori Vedi maggiori informazioni sul riciclo

SCOPRI DI PIU'

I Grigliati Erbosi in Plastica Riciclata. Consigli per una Scelta Corretta

I Grigliati Erbosi in Plastica Riciclata. Consigli per una Scelta CorrettaI Grigliati Erbosi in Plastica Riciclata. Consigli per una scelta correttadi Marco ArezioFino agli inizi degli anni ‘90 del secolo scorso i parcheggi “verdi” venivano realizzati utilizzando dei blocchi in cemento con aperture che permettevano il passaggio del traffico veicolare e nello stesso tempo la formazione di un rado prato erboso in superficie tra un setto di cemento e l’altro.In quel periodo era già stata fatta una piccola rivoluzione in quanto si era passati dai parcheggi in asfalto a quelli con un aspetto più “green”. I grigliati in cemento avevano però vantaggi e svantaggi: Nei vantaggi possiamo annoverare: - Alta resistenza al traffico veicolare - Durabilità del manufatto - Resistenza agli agenti atmosferici - Forme superficiali differenti - Alta stabilità dimensionale sotto l’effetto del sole Negli svantaggi possiamo annoverare: - Alto peso del pezzo singolo - Alti costi di posa - Alti costi di trasporto - Ridotta superficie erbosa - Alta probabilità di seccatura dell’erba in estate - Ridotta superficie drenante A cavallo del secolo si sono imposti sul mercato i grigliati erbosi carrabili in plastica riciclata (salvaprato) che hanno preso un grosso spazio nella realizzazione dei parcheggi verdi, sia per alcuni vantaggi tecnici di cui godono rispetto al prodotto in cemento, sia per le nuove normative che impongono un rapporto tra le superfici costruite rispetto al verde e sia sulla necessità di rendere il più possibile drenanti le aree orizzontali. I materiali che si usano normalmente sono di tre tipi: - L’LDPE per superfici non carrabili - L’HDPE e il PP/PE per superfici carrabili Parlando di parcheggi carrabili, l’HDPE è un materiale che permette una buona elasticità del prodotto ma nello stesso tempo una buona resistenza a compressione, a flessione e a torsione. Quest’ultimo elemento è da considerare con cura in quanto il grigliato deve sopportare la forza che una macchina ferma imprime sul manufatto girando le ruote. Inoltre ha un’ottima resistenza alle basse temperature ma, allo stesso tempo, una minore stabilità sotto l’effetto dell’irraggiamento solare se non debitamente controbilanciato con cariche minerali. Il compound PP/PE ha una buona resistenza a compressione e alle alte temperature solari, ma ha una scarsa resistenza alla torsione e alla flessione. Anche la resistenza alla flessione, oltre a quella a torsione che abbiamo visto prima, è un elemento da considerare quando il sottofondo non assolve a dovere il suo compito di portata statica e di complanarità rispetto al piano in plastica. Inoltre ha una scarsa resistenza alle basse temperature con la possibilità di sbriciolamento delle parti in plastica fuori terra. La scelta dei due materiali che hanno vantaggi e svantaggi è da farsi considerando la stagionalità, la latitudine del cantiere, la perizia nella posa e il tipo di traffico veicolare. Esistono comunque ricette correttive da utilizzare, una volta che si hanno tutti gli elementi progettuali, che tengono anche in considerazione il costo della materia prima differente tra le due famiglie, la tipologia di stampo, la macchina per la stampa del prodotto, i colori e gli additivi protettivi richiesti. Naturalmente la corretta scelta delle materie prime rigenerate non esaurisce le decisioni che si devono fare per progettare e realizzare un buon parcheggio “verde”. Possiamo qui di seguito elencare alcuni particolari da tenere presente: - La forma dell’alveolo è consigliabile sia a nido d’ape o circolare in modo che le tensioni si distribuiscano in modo omogeneo - L’aggancio tra una piastrella e l’altra deve tenere in considerazione la dilatazione termica che il prodotto subisce sotto il sole. In assenza di spazio tra gli elementi bisogna considerare di lasciare dei giunti di dilatazione in entrambi le direzioni. - I piedini nell’intradosso del grigliato dovrebbero essere di una lunghezza non inferiore ai 3,5 cm. per permettere un idoneo aggrappo al terreno sottostante - La stratificazione su cui appoggia il grigliato erboso deve prevedere due materiali inerti con granulometria diversa divisi da un tessuto non tessuto drenante, meglio se in polipropilene a filo continuo e uno di finitura adatto alla semina dell’erba. - Il livellamento meccanico attraverso pressatura è molto importante per prevenire cedimenti della pavimentazione - Dotare l’area di una irrigazione automatica e prevedere concimazioni e ripristino della terra da coltura mancante dopo l’apertura dell’area sarebbe consigliato.Categoria: notizie - tecnica - plastica - riciclo - grigliato erboso - HDPE - PP - PP/PE - edilizia Vedi il prodotto finito

SCOPRI DI PIU'

Il Degrado dei Polimeri Riciclati

Il Degrado dei Polimeri RiciclatiCosa si intende per degrado dei polimeri riciclati: biologico, ossidativo, foto-degradazione e termico?di Marco ArezioNegli anni dal dopo guerra in poi, le materie plastiche hanno preso sempre più mercato andando a sostituire prodotti fatti con altre tipologie di materiali in quanto si evidenziarono subito gli innumerevoli vantaggi che questo nuovo materiale portava. Tra i vantaggi delle materie plastiche che si possono sottolineare, troviamo la leggerezza, la facilità di lavorazione, la possibilità di colorazione e il basso costo di produzione. In realtà in quegli anni ci siamo concentrati sui vantaggi indiscussi delle materie plastiche senza approfondire le questioni che ne determinavano il loro degrado. Oggi, con la grande esperienza che gli utilizzatori e i produttori di materie plastiche hanno acquisito, possiamo bilanciare vantaggi e svantaggi di un materiale così innovativo. Possiamo classificare gli svantaggi tra interni ed esterni: Svantaggi Interni modificazione chimiche e fisiche processo di produzione del polimero reattività chimica degli additivi Svantaggi Esterni variazioni termo-igrometriche esposizione ai raggi UV agenti inquinanti calore microrganismi ossigeno cause accidentali Inoltre, la degradazione può essere di tipo fisico che chimico. Nel degrado fisico si può notare un aumento della cristallinità e di conseguenza della densità, con la nascita di tensioni interne, fessurazioni e deformazioni. Quello chimico, che avviene a livello molecolare, in base all’agente degradante, va ad influenzare le catene polimeriche con una perdita di coesione e una diminuzione del peso molecolare. DEGRADO OSSIDATIVO DELLE MATERIE PLASTICHE Nonostante la degradazione dei polimeri organici e inorganici sotto l’effetto dell’ossigeno sia molto lenta, questa provoca il rilascio di sostanze chimiche che portano all’auto-catalizzazione del polimero stesso, cioè, gli agenti chimici frutto della degradazione attaccano a loro volta la catena polimerica, attivando un processo autodistruttivo. Inoltre, se questa fase viene interessata dalla formazione di radicali liberi per azione del calore o della luce, allora la reazione tra il polimero e l’ossigeno aumenta la velocità di scissione delle catene, che porta alla reticolazione e alla formazione di elementi volatili. Questo processo viene chiamato foto-ossidazione o termo-ossidazione, a seconda se il fattore scatenante sia stata la luce o il calore. Le conseguenze dirette sulla qualità del polimero si possono notare attraverso la riduzione delle proprietà meccaniche, specialmente per quanto riguarda l’elasticità e la resistenza alla rottura. DEGRADO BIOLOGICO DELLE MATERIE PLASTICHE Per degrado biologico si intende l’attacco da parte di funghi e batteri sui alcuni polimeri, specialmente quelli di derivazione naturale. Questi sono soggetti al fenomeno della Idrolisi, che può espone il polimero, in presenza di un alto tasso di umidità, alla rottura delle catene. Per bloccare il degrado si può optare per una conservazione in un ambiente privo di ossigeno, ma è necessario conoscere bene l’origine del polimero in quanto non è un trattamento universalmente valido. DEGRADO TERMICO DELLE MATERIE PLASTICHE Il fenomeno della degradazione termica è causato dalla presenza di idrogeni mobili nella catena o dall’attività radicalica che vengono innescati dal calore, causando la rottura della catena con la formazione di rotture e la produzione di elementi volatili. La mancanza di ossigeno porta alla depolimerizzazione della catena che avviene in tre fasi dissociative: iniziazione, trasferimento molecolare e propagazione. Per aumentare la resistenza chimica dei polimeri al degrado termico la soluzione migliore è l’aggiunta di additivi in fase di produzione. FOTO-DEGRADAZIONE DELLE MATERIE PLASTICHE Il fenomeno di foto-degradazione avviene quando il polimero è soggetto all’influenza dei raggi UV nel range di lunghezza d’onda tra 290 e 400 nm. A livello atomico sappiamo che le radiazioni di luce funzionano come flusso di particelle, nello specifico i fotoni, che entrando in contatto con le molecole dei materiali e, in certe condizioni, possono interagire passando da uno stato di bassa energia ad uno ad alta eccitazione energetica. Questi particolari flussi e movimenti si definiscono come Foto-fisici e/o Foto-chimici. Nel primo caso non intervengono modificazioni chimiche tra le molecole dei polimeri, mentre per il processo di Foto-chimica, esistono possibilità che le molecole alterino la loro caratteristica chimica in virtù della presenza di una abbondante energia. In alcune macromolecole sintetiche, l’energia dei fotoni contenute nelle radiazioni UV hanno la facoltà di provocare rotture dei legami covalenti.Categoria: notizie - tecnica - plastica - polimeri - degrado Vedi maggiori informazioni sulle materie plastiche

SCOPRI DI PIU'

HDPE: Produzione di Flaconi con Plastica Riciclata | Alcuni Consigli

HDPE: Produzione di Flaconi con Plastica Riciclata | Alcuni ConsigliCome risolvere i problemi estetici nella produzione di flaconi in HDPE riciclatodi Marco Arezio La richiesta di HDPE rigenerato per soffiaggio ha avuto una forte impennata negli ultimi anni, trovando sicuramente, una parte dei produttori, non totalmente preparati a gestire il granulo riciclato nelle proprie macchine. Non è stata solo una questione di tipologia di granulo che può differire leggermente, dal punto di vista tecnico, dalle materie prime vergini nel comportamento in macchina, ma si sono dovute affrontare problematiche legate alla tonalità dei colori, allo stress cracking, alla tenuta delle saldature, ai micro fori e ad altre questioni minori. In articoli precedenti abbiamo affrontato la genesi dell’HDPE riciclato nel soffiaggio dei flaconi e la corretta scelta delle materie prime riciclate, mentre oggi vediamo alcuni aspetti estetici che potrebbero presentarsi usando il granulo riciclato in HDPE al 100%. Ci sono quattro aspetti, dal punto di vista estetico, che possono incidere negativamente sul buon risultato di produzione: 1) Una marcata porosità detta “buccia d’arancia” che si forma prevalentemente all’interno del flacone ma, non raramente, è visibile anche all’esterno. Si presenta come una superficie irregolare, con presenza di micro cavità continue che danno un aspetto rugoso alla superficie. Normalmente le problematiche sono da ricercare nel granulo, dove una possibile presenza eccessiva di umidità superficiale non permette una perfetta stesura della parete in HDPE in uscita dallo stampo. In questo caso il problema si può risolvere asciugando il materiale in un silos in modo che raggiunga un grado di umidità tale per cui non influirà negativamente sulle superfici. In linea generale è sempre un’operazione raccomandata quando si vuole produrre utilizzando al 100% un materiale rigenerato. 2) Le striature sul flacone sono un altro problema estetico che capita per ragioni differenti, specialmente se si utilizza un granulo già colorato. Le cause possono dipendere da una percentuale di plastica diversa all’interno del granulo in HDPE, anche in percentuali minime, tra il 2 e il 4 %, in quanto, avendo le plastiche punti di fusione differenti, il comportamento estetico sulla parete del flacone può essere leggermente diverso, andando ad influenzare il colore nell’impasto. E’ importante notare che non si devono confondere le striature di tonalità con le striature di struttura, le quali sono normalmente creare dallo stampo del flacone a causa di usura o di sporcizia che si accumula lavorando. Un altro motivo può dipendere dalla resistenza al calore del master che si usa, in quanto non è infrequente che a temperature troppo elevate, sia in fase di estrusione del granulo che di soffiaggio dell’elemento, si possa creare un fenomeno di degradazione del colore con la creazione di piccole strisciate sulle pareti del flacone. 3) Una perfetta saldabilità in un flacone è di estrema importanza in quanto un’eventuale distacco delle pareti, una volta raffreddato e riempito il flacone, comporta danni seri con costi da sostenere per la perdita dell’imballo, delle sostanze contenute e della sostituzione del materiale con costi logistici importanti. Il flacone appena prodotto normalmente non presenta il possibile difetto in quanto la temperatura d’uscita dalla macchina “nasconde” un po’ il problema, ma una volta che la bottiglia si è raffreddata, riempita e sottoposta al peso dei bancali che vengono impilati sopra di essa, un difetto di saldatura si può presentare in tutta la sua problematica. La causa di questo problema normalmente deve essere ricercata nella percentuale di polipropilene che il granulo in HDPE può contenere a causa di una selezione delle materie prime a monte della produzione del granulo non ottimale. Una scadente selezione dei flaconi tra di essi, ma soprattutto dai tappi che essi contengono, possono aumentare la quota percentuale di polipropilene nella miscela del granulo. Esistono in commercio macchine a selezione ottica del macinato lavato che aiutano a ridurre in modo sostanziale questa percentuale, potendola riportare sotto 1,5-2%. Al momento dell’acquisto del carico di HDPE riciclato è sempre buona cosa chiedere un test del DSC per controllare la composizione del granulo per la produzione. L’effetto di una percentuale di PP eccessiva ha come diretta conseguenza l’impedimento di una efficace saldatura delle superfici di contatto che formano il flacone. Oltre ad intervenire sul granulo sarebbe buona regola, se si desiderasse utilizzare al 100% la materia prima riciclata, aumentare leggermente lo spessore di sovrapposizione delle due lati del flacone per favorirne il corretto punto di saldatura. 4) La presenza di micro o macro fori in un flacone, visibili direttamente attraverso un’ispezione o, per quelli più piccoli, tramite la prova della tenuta dell’aria, possono dipendere dalla presenza di impurità all’interno del granulo, quando il lavaggio e la filtratura della materia prima non è stata fatta a regola d’arte. Un altro motivo può dipende da una scarsa pulizia della vite della macchina soffiatrice che può accumulare residui di polimero degradato e trasportarli, successivamente, all’esterno verso lo stampo. Specialmente se si usano ricette con carica minerale è possibile che si presenti il problema subito dopo il cambio della ricetta tra una senza carica a una che la contenga.Categoria: notizie - tecnica - plastica - riciclo - HDPE - post consumo - flaconi

SCOPRI DI PIU'

La Plastica Riciclata e i Raggi Gamma Aumentano le Prestazioni del Calcestruzzo

La Plastica Riciclata e i Raggi Gamma Aumentano le Prestazioni del CalcestruzzoLa Plastica Riciclata e i Raggi Gamma Aumentano le Prestazioni del Calcestruzzodi Marco ArezioCi sono diverse applicazioni della plastica riciclata, o del rifiuto plastico non riciclabile, che sono state testate nel settore dell’edilizia, con lo scopo di aiutare il sistema a smaltire i rifiuti che produciamo e, nello stesso tempo, a migliorare la circolarità di un settore che ha bisogno di integrarsi nel grande obbiettivo comune di produrre e consumare la minor quantità di risorse naturali e incidere il meno possibile sull’ambiente.L’impiego della plastica riciclata è già presente in molti prodotti di uso comune in edilizia, come vedremo più avanti, ma meno numerosi sono stati i progetti di successo nell’impiego delle plastiche non riciclabili, come per esempio i poliaccoppiati o gli scarti degli impianti di lavaggio, un mix di plastiche eterogenee non separabili meccanicamente. Nel settore degli asfalti stradali si sono utilizzate con successo miscele tra bitume e plastica macinata non riciclabile come descritto nell’articolo che potrete leggere in calce. Un progetto interessante riguarda l’uso della plastica macinata negli impasti cementizi, frutto di vari tentativi, alcuni non riusciti, che hanno permesso di trovare la chiave per avere una miscela cementizia con prestazioni migliorative rispetto a quella tradizionale, come ci racconta Luisa Dalaro. Infatti, non si vuole parlare del cemento che tutti conosciamo, ma di un particolare cemento, “il cemento di plastica”. Si potrebbe pensare ad un cemento di prestazioni inferiori, di scarsa qualità al primo impatto, ma invece può essere un’alternativa valida al classico calcestruzzo, in un contesto di crescente interesse verso il riciclo di materiali derivanti da rifiuti solidi urbani ed industriali. Questo modus operandi rappresenta un’efficiente soluzione al depauperamento delle risorse naturali e, allo stesso tempo, un efficace metodo di smaltimento dei rifiuti. I materiali riciclati sono una valida alternativa ai tipici materiali edili, a patto che il processo di trasformazione richieda un consumo di energia e materie prime minore rispetto alla produzione ex novo. Gran parte dei rifiuti sono materiali plastici, dunque la plastica è un materiale che deve essere quanto più possibile riciclato o riusato. In edilizia, la plastica riciclata è ampiamente utilizzata per la realizzazione di pavimentazioni, pannelli isolanti, tubi, vespai, ed infissi. Sperimentazioni più estreme prevedono l’impiego di bottiglie di plastica nel getto cementizio. In particolare, la plastica riciclata delle bottiglie usate potrebbe portare alla produzione di un cemento più resistente ed ecologico. Cemento eco più resistente: la sperimentazioneEd ecco il frutto di una ricerca di alcuni studiosi del MIT (Massachusetts Institute of Technology), la cui proposta potrebbe essere la soluzione capace di ridurre l’impatto ambientale della produzione del calcestruzzo e trovare un utilizzo su larga scala alla plastica riciclata. Gli studiosi del MIT avevano ipotizzato che mischiando dei fiocchi di plastica riciclata nella miscela cementizia, si sarebbero potute migliorare le proprietà fisiche di quest’ultima, ma purtroppo il risultato fu deludente. Gli scienziati continuando la loro ricerca su questa via, trovarono che sottoponendo la plastica a raggi gamma, mediante un irradiatore cobalto-60 che emette raggi gamma (solitamente utilizzato per decontaminare il cibo), i fiocchi di plastica riciclata e poi polverizzata, cristallizzavano, divenendo perfettamente assimilabili ed “inglobati in maniera uniforme” dal calcestruzzo. La polvere così ottenuta è stata unita a vari composti cementizi, che sono stati poi versati in stampi cilindrici, per poi essere sottoposti, una volta solidificati, a test di compressione. I risultati dei test hanno confermato che il cemento di plastica è più resistente del tradizionale calcestruzzo di circa il 15%. La nuova miscela di calcestruzzo ha dimostrato proprietà incredibili: come un’aumentata resistenza e flessibilità. “Abbiamo osservato che all’interno dei parametri del nostro programma di test, maggiore è la dose irradiata, maggiore è la resistenza del calcestruzzo, quindi sono necessarie ulteriori ricerche per personalizzare la miscela e ottimizzare il processo con l’irradiazione per ottenere dei risultati ancora migliori. Il processo che abbiamo sviluppato ha delle enormi potenzialità sia sul fronte della sostenibilità sia su quello della resistenza.” – Kupwade-Patil, ricercatore del MIT.Categoria: notizie - tecnica - plastica - riciclo - calcestruzzo - ediliziaVedi maggiori informazioni sulla tecnologia del calcestruzzo Articoli correlati:Vetro e Plastica non Riciclabili: c’è un’Alternativa alla Discarica?

SCOPRI DI PIU'

Che Qualità di Film è Ottenibile con l'Uso dell' LDPE Riciclato?

Che Qualità di Film è Ottenibile con l'Uso dell' LDPE Riciclato?Che Qualità di Film è Ottenibile con l'Uso dell' LDPE Riciclato?di Marco ArezioMai come oggi la qualità di un granulo di LDPE riciclato è importante per la produzione di un film, in quanto le aspettative del mercato, che si sta spostando dalle materie prime vergini a quelle riciclate, sono molto alte.Non è sempre facile trasmettere al cliente, che vuole produrre con un LDPE riciclato, la necessità di conoscere la genesi del riciclo per non sbagliare ad acquistare il prodotto basandosi, magari, solo sulla convenienza economica della materia prima riciclata rispetto a quella vergine che gli viene offerta. Diciamo, in linea di principio, che anche nel campo dell’LDPE riciclato ci sono famiglie di prodotto attraverso le quali si possono produrre alcuni articoli e, di conseguenza, non se ne possono produrre altre se si vuole ottenere sempre un buon risultato tecnico ed estetico sull’articolo finito da immettere sul mercato. Le macro famiglie si possono distinguere in tre aree: • LDPE riciclato da post consumo • LDPE riciclato post consumo industriale • LDPE riciclato post industriale Il granulo in LDPE da post consumo viene prodotto attraverso il processo di riciclo dello scarto della raccolta differenziata, che viene separato, macinato, lavato, densificato ed estruso in granuli. La prima cosa da considerare dei prodotti di questa famiglia è il grado di contaminazione a cui il film lavorato viene sottoposto durante la sua vita, infatti, la raccolta differenziata comporta la mescolazione nei sacchi della raccolta domestica inquinanti, come resti di cibo, oli, grassi, poliaccoppiati di imballi alimentari e molti altri prodotti che, durante le fasi di raccolta, solidarizzano con il film da riciclare creando un problema di qualità a valle del processo. Inoltre, durante la separazione meccanica, può capitare che parti di altre plastiche rimangano all’interno del flusso dell’LDPE da riciclare creando un altro filone di contaminazione nel processo di produzione del granulo. I sistemi di riciclo meccanico contemplano il lavaggio del materiale selezionato ma, spesso, questo non è sufficiente per ridurre la presenza di plastiche diverse dall’LDPE e lo scioglimento e il distaccamento di parti non plastiche presenti sul prodotto da lavare. Queste contaminazioni possono creare diverse problematiche nella produzione del film: • Odori pungenti nel prodotto finito • Fragilità al taglio dovuta alla presenza di polipropilene • Grumi non fusi nella fase di estrusione con la conseguente puntinatura del film • Irregolarità della superficie del film dovuta alla degradazione delle impurità nella fase di estrusione • Inconsistenza del film dovuta all’eccessiva presenza di gas all’interno del granulo causata dalla degradazione del materiale estruso • Difficoltà di creare una bolla regolare a seguito della possibile degradazione del polimero in fase di soffiaggio per la presenza dei problemi sopra elencati. L’uso che normalmente si fa del granulo in LDPE da post consumo da raccolta differenziata è riservato a sacchi per la spazzatura di spessore non inferiore agli 100-120 micron, di colori scuri, in cui il possibile odore, la puntinatura del film e la possibile fragilità al taglio sono dai clienti tollerati a fronte di un prezzo competitivo. Un’altra applicazione sono i teli da copertura provvisoria, normalmente neri, con spessori da 140 a 300 micron in cui le impurità presenti nei granuli si diluiscono negli spessori generosi del film. Il granulo da post consumo industriale è un prodotto molto vicino alla categoria del post industriale che vediamo successivamente, in quanto l’input del materiale non viene dalla raccolta differenziata ma esclusivamente dalla raccolta degli imballi industriali, dei supermercati e del settore del commercio, i cui film da imballo non vengono in alcun modo contaminati da sostanze nocive per il riciclo. Una volta raccolti questi film vengono divisi per colore, macinati lavati, densificati ed estrusi in granuli adatti alla produzione di films.Quali sono i vantaggi di questo flusso:• Materiale non contaminato da rifiuti organici o liquidi industriali • Selezionato per colore • Selezionato per tipologia di plastica • Normalmente soggetto al primo riciclo • Non contiene poliaccoppiati da packaging alimentare La produzione di film con questa tipologia di materiale permette la realizzazione di spessori molto sottili, a partire da 20 micron, utilizzando al 100% il granulo riciclato. Il film rimane elastico, le saldature non si aprono in quanto non si realizza l’influenza negativa della presenza di PP come nel post consumo, non presenta odori sgradevoli, si possono realizzare film trasparenti, anche se si parte da un granulo non trasparente, o film di colorati aggiungendo del master. Esiste anche una versione adatta alla produzione di film nero, dedicato principalmente ai sacchetti per l’immondizia con spessori da 20 a 100 micron o ai teli da copertura per l’edilizia in cui è richiesto un buon grado di resistenza allo strappo. Il granulo post industriale neutro proviene normalmente da scarti di lavorazione di film neutri che vengono raccolti e divisi per colore, macinati e nuovamente estrusi in granuli per la produzione. Un’altra tipologia di LDPE post industriale è caratterizzata dall’utilizzo di scarti delle lavorazioni del polimero delle industrie petrolchimiche, che vengono compattati in blocchi o barre, per poi essere macinati o polverizzati e riutilizzati come materia prima in fase di estrusione dei granuli. Questo tipo di LDPE riciclato è molto simile ad un polimero vergine, sia per caratteristiche meccaniche che di trasparenza nella produzione del film. Non ha odori, non ha alterazioni di colore, si può miscelare con la materia prima vergine, se richiesto e conserva ottime caratteristiche meccaniche e di qualità nella superficie. Articoli correlati:LDPE RICICLATO DA POST CONSUMO: 60 TIPOLOGIE DI ODORI OSTACOLANO LA VENDITALDPE DA POST CONSUMO. COME RIDURRE LE IMPERFEZIONI. EBOOK Categoria: notizie - tecnica - plastica - riciclo - LDPE - film plastici - post consumoVedi maggiori informazioni sul riciclo dell'LDPE

SCOPRI DI PIU'

Tubazioni Corrugate per Fognatura in HDPE e PP di Grande Diametro

Tubazioni Corrugate per Fognatura in HDPE e PP di Grande DiametroTubazioni Corrugate per Fognatura in HDPE e PP di Grande Diametro attraverso l'uso di granuli riciclatidi Marco ArezioLe linee di fognatura sono progettate in funzione del carico di lavoro che i centri abitati imprimono sul sistema di scarico e, in base ad altri parametri di tipo tecnico-progettuale, vengono stabilite le caratteristiche dei tubi di trasporto dei liquidi di scarico.Le tubazioni non a pressione composte di materiale plastico, specialmente quelle realizzate in Polietilene ad alta densità e in Polipropilene, sono largamente impiegate da decenni a seguito dei vantaggi che sono insiti nelle materie prime costituenti i tubi stessi.Possono essere utilizzati granuli in HDPE riciclati o vergini che abbiano un MFI 0,4-0,7 a 190°/5 Kg., oppure in PP con MFI 1,5-2 a 230°/2,16 Kg. con una corretta stabilità termica e la giusta quantità di carbon black. Le caratteristiche richieste normalmente in fase di progettazione sono:• Resistenza ai carichi esterni • Resistenza alle aggressioni chimiche ed elettrochimiche • Tenuta bidirezionale delle giunzioni • Caratteristiche idrauliche costanti nel tempo • Ridotta aderenza alle incrostazioni • Facilità di assemblaggio e posa • Ridotto costo di posa e manutenzione I tubi in HDPE e PP possono essere corrugati, cioè presentare una ondulazione di rinforzo della parte esterna della struttura e una finitura liscia nella parte interna. In presenza di tubi di grandi dimensioni è possibile interporre una struttura metallica nell’intradosso della corrugazione con lo scopo di aumentare la resistenza del manufatto al fenomeno denominato “creep”, che si configura in un comportamento visco-elastico del materiale, con la conseguente deformabilità temporanea del tubo. Abbiamo accennato alla presenza dei due strati del tubo, quello esterno corrugato e quello interno liscio, elementi che hanno quindi due funzioni ben distinte. Lo strato interno, liscio, a diretto contatto con i fluidi trasportati, deve possedere una corretta resistenza chimica e meccanica nei confronti dei liquidi trasportati e una resistenza allo scorrimento basso. Lo strato esterno, corrugato, ha la funzione di contrapporsi agli sforzi di compressione che agiscono sul tubo posato, garantendone la durata e l’assenza di rotture. Nel caso di tubature armate, prodotto sviluppano in Giappone negli anni 90 del secolo scorso e successivamente largamente impiegati anche negli Stati Uniti, si associano le caratteristiche delle materie plastiche come la resistenza all’abrasione, la leggerezza, il coefficiente di scabrezza minimo, l’inerzia alle sostanze chimiche e la facilità di posa, alle caratteristiche dell’acciaio che presenta, per esempio, un modulo elastico molto più elevato del polietilene. L’utilizzo del PP anziché l’HDPE avviene in virtù di piccole differenze sui materiali:• Modulo elastico leggermente superiore • Migliore comportamento alle alte temperature (minore però a quelle basse) • Densità e peso specifico inferiore Tra le tre caratteristiche elencate sicuramente la differenza del modulo elastico è quella più importante, in quanto il modulo influenza la rigidità del tubo e quindi la resistenza ai carichi compressivi. Quindi, a parità di spessori, un modulo elastico superiore corrisponde una maggiore resistenza ai carichi e, nel caso dell’HDPE il modulo elastico istantaneo è normalmente > di 800 MPa, mentre nel PP è > di 1250 MPa. Come abbiamo detto, le tubazioni costituite in HDPE e PP hanno ottime caratteristiche idrauliche sia per quanto riguarda la scabrezza delle pareti a contatto con i fluidi, ma anche per quanto riguarda la resistenza all’abrasione, garantendo una costante portata idraulica e una grande durabilità della linea fognaria. Tra i concorrenti dei tubi in PP e HDPE, quali i tubi in cemento, in cemento rivestito, in vetroresina, in gres e in PVC, si è verificato, attraverso prove di laboratorio, che la resistenza all’abrasione interna risulta inferiore tra i concorrenti, quindi, questi, sono soggetti a un maggior logorio meccanico. Tra questi prodotti, quelli composti con PVC, hanno dato risultati vicini ai tubi in PP e HDPE. Per farci un’idea di cosa si intende per tubi fognari di grande diametro, possiamo dire che sul mercato esistono tubi con diametro esterno fino a 2500 mm. ed interno di 2400 mm. circa. Nella posa dei tubi in HDPE, PP e PVC in trincea è fondamentale il ruolo del sottofondo sul quale verrà posata la linea, in quanto questi manufatti sono soggetti al comportamento meccanico di tipo visco-elastico, quindi soggetti ad una costante deformazione nel tempo definito “creep”. In caso di sottofondi non estremamente compatti o soggetti a piccoli movimenti l’impiego di tubi corrugati con armatura in metallo nell’intradosso della corrugazione può aiutare a contenere questo fenomeno. Per quanto riguarda le caratteristiche chimiche dei tubi in HDPE e PP possiamo dire che i materiali costituenti hanno in sé caratteristiche di resistenza ai fenomeni di corrosione elettrochimica o per l’accoppiamento galvanico, in quanto non sono di per se elettricamente conduttivi. Categoria: notizie - tecnica - plastica - riciclo - tubi - fognatura - HDPE - PP

SCOPRI DI PIU'

Perché i Polimeri Riciclati di Alta Gamma sono Preferiti a quelli Vergini?

Perché i Polimeri Riciclati di Alta Gamma sono Preferiti a quelli Vergini?Perché alcuni Polimeri Riciclati sono Preferiti a quelli VerginiNon è più un tabù ormai che alcuni polimeri riciclati di alta qualità possano essere più ricercati di quelli vergini, che possano costare uguale o di più degli stessi e che hanno qualità generali del tutto simili ai polimeri di derivazione petrolifera.Inoltre, la cosa più importante è che sono l’evoluzione tecnologica di uno scarto di lavorazione, o addirittura da post consumo nel caso dell’rPET, nel pieno rispetto dei principi dell’economia circolare. I consumatori, le aziende che gestiscono marchi importanti e la politica, hanno ora ben presente quale sia la strada sulla quale dobbiamo camminare, una strada costruita faticosamente (e non finita) di materiali sostenibili, di riciclo, di energia rinnovabile e di impatto ambientale ridotto su fumi, rifiuti e scarti di processo liquidi o solidi. In questa ottica il mondo dei polimeri riciclati si sta costruendo una reputazione importante, acquisendo la fiducia dei produttori e dei consumatori che vogliono, fortemente, prodotti con il minor impatto possibile sull’ambiente. Ci sono cinque famiglie, tra i prodotti più usati nel mondo delle materie plastiche, che sono l’HDPE, il PP, l’LDPE, il PET e il PVC che, da sole, coprono una percentuale di articoli sul mercato così importante da lasciare alle altre tipologie, in termini di quantità prodotte ed utilizzate, ben poco spazio. Vediamole da vicino: L’HDPE riciclato, per competere con i materiali vergini nei settori non food, deve avere una serie di caratteristiche peculiari come l’assenza di odore pungente, la neutralità del colore di base, un DSC che attesti la composizione al 100% di HDPE e caratteristiche tecniche in macchina comparabili. Queste caratteristiche portano a produrre articoli con superfici senza difetti, neutrali all’odore del riciclo, dai colori omogenei e brillanti e dalle caratteristiche meccaniche idonee per l’uso a cui il prodotto è destinato. Il PP riciclato ha un’infinità di usi e la sua limitazione ad un impiego massiccio era legato, anche in questo caso, alla presenza di odori e alla difficoltà di avere una ricetta che contemplasse solo PP all’interno. Infatti le frazioni di PE inglobate potevano creare problemi estetici sui prodotti in fase di stampaggio. Oggi esistono ricette che hanno risolto queste problematiche e, partendo da una base neutra, quindi senza residui di coloranti pregressi, si riescono ad ottenere ottime superfici colorate del prodotto. Dal punto di vista meccanico è possibile ottenere buoni risultati e, la similitudine con la materia prima vergine ne permette la loro miscelazione. L’LDPE riciclato è un prodotto ampiamente usato in fase di estrusione, stampaggio e filmatura ma è sempre stato relegato alla creazione di articoli non estetici o di qualità grossolana. Con l’LDPE neutro da scarti post industriali è possibile realizzare film da 20 micron, trasparenti o colorati, realizzare tubi di spessori sottili, in quanto il materiale non presenta contaminazioni o residui solidi al suo interno che potrebbero provocare buchi. Inoltre è possibile utilizzarlo nel settore dello stampaggio dove sono richieste finiture estetiche importanti. Tra i cinque prodotti esposti il granulo riciclato in LDPE è quello in cui il rischio dell’odore sgradevole è più elevato, problema che non si presenta in queste ricette post industriali. La polvere in PVC riciclata ha una base di colore bianca, micronizzata per aumentarne la qualità, presenta caratteristiche del tutto comparabili con un K67 vergine dal punto di vista tecnico ed estetico. Una miscela di scarti post industriali del settore dei profili finestra garantisce una qualità produttiva nel campo dei profili estetici e nell’estrusione di tubi. Il PET riciclato, certificato per il food, è l’unico dei prodotti presentati che ha una provenienza da post consumo e non post industriale. Il particolare riciclo meccanico, certificato da enti preposti ad autorizzare l’uso del polimero riciclato nel settore alimentare, permette l’impiego in un campo in cui la domanda del polimero riciclato è molto alta, come quello del settore delle bibite e dell’acqua minerale. Sintesi perfetta dell’economia circolare l’rPET per il food è il polimero che più incarna lo spirito di una plastica amica in cui tutto ciò che diventa rifiuto viene riutilizzato per un nuovo prodotto.Categoria: notizie - tecnica - plastica - riciclo - polimeri

SCOPRI DI PIU'

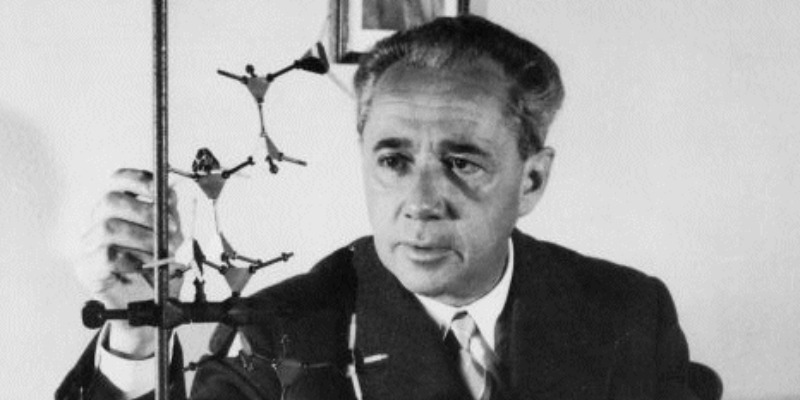

Giulio Natta: il Genio della Chimica Applicata alla Plastica

Giulio Natta: il Genio della Chimica Applicata alla PlasticaRicevette il Premio Nobel per aver inventato il polipropilene Conosciamolo megliodi Marco ArezioAttraverso lo studio delle macromolecole e dei “catalizzatori dei polimeri” Giulio Natta intuì la potenzialità della chimica applicata alla plastica. Giulio Natta nacque a Porto Maurizio (I) il 26 Febbraio del 1903 da Francesco Maria, magistrato e da Elena Crespi che si adoperò per l’educazione di Giulio nella tenera età. Si diplomò con largo anticipo all’età di 16 anni al liceo classico di Genova specializzandosi successivamente in matematica. Nel 1921 si iscrisse alla facoltà di ingegneria industriale presso il Politecnico di Milano dove fu assistente del professor Bruni presso il dipartimento di chimica generale. Sempre in anticipo sui tempi nel 1924 si laureò a soli 21 anni. Accettò poi nel 1925 una borsa di studio a Friburgo in Germania, presso il laboratorio del professor Seemann, occupandosi di macromolecole. E’ qui che natta intuì l’importanza e la potenzialità delle macromolecole che continuò a studiare al suo ritorno a Milano studiando la struttura cristallina dei polimeri. Tra il 1925 e il 1932 fu professore di chimica al politecnico di Milano e nel 1933 vinse il concorso per diventare professore di chimica generale presso l’università di Pavia e nel 1935 passò a all’università La Sapienza di Roma e nel 1937 al Politecnico di Torino. L’anno successivo ritornò al Politecnico di Milano che lasciò dopo 35 anni nel 1973. Durante questa lunga carriera Natta poté sperimentare numerosi studi come la produzione di Butadiene, collaborò con la ditta Montecatini dedicandosi quasi esclusivamente alla chimica industriale. Dal 1952 Natta cominciò ad interessarsi alle scoperte di Karl Ziegler il quale nel 1953 riuscì a sintetizzare il polietilene lineare, mentre l’anno successivo Natta riuscì a produrre i primi campioni di polipropilene. La Montecatini a questo punto patrocinò la collaborazione tra i due scienziati portando alla creazione di un laboratorio internazionale che coinvolse molti studiosi che portò alla scoperta dei polimeri isotattici, registrati con il nome commerciale di Moplen. La scoperta dei catalizzatori Ziengler-Natta fruttò ad entrambi il premio Nobel per la chimica nel 1963. Ma cosa scoprirono esattamente i due scienziati tanto da vincere il premio Nobel? Nel 1953 Karl Ziegler scopri che una miscela di TiCl4 e AlEt3 (alluminio trietile) catalizzava la polimerizzazione dell’etilene in polietilene. Giulio Natta scoprì che questo catalizzatore non era utilizzabile per la produzione di polimeri del polipropilene, infatti, con questo catalizzatore si ottenevano solo oligomeri del propilene ad elevato contenuto atattico. Nel 1954 Natta e Ziegler scoprirono una nuova ricetta di Dietil Alluminio Cloruro e DEAC che dava una elevata resa di polipropilene isotattico. A questo punto la Montecatini iniziò la produzione industriale con un notevole successo commerciale.Categoria: notizie - tecnica - plastica - giulio natta - PP - storia

SCOPRI DI PIU'

Quali Sistemi Impiegare per il Calcolo dell’Umidità nei Polimeri?

Quali Sistemi Impiegare per il Calcolo dell’Umidità nei Polimeri?Quali Sistemi Impiegare per il Calcolo dell’Umidità nei Polimeri?di Marco ArezioLa drastica riduzione dell’umidità nelle materie plastiche che devono essere usate per il processo di stampaggio di articoli destinati alla vendita, è una operazione molto importante, più importante di quanto normalmente si creda.Infatti, anche chi normalmente applica un trattamento di riduzione dell’umidità, deve assicurarsi che i livelli stessi siano sufficientemente bassi in modo da non creare difetti sul prodotto finale, variazioni di processo e guasti ai componenti delle presse. Come abbiamo trattato in altri articoli riguardanti le materie plastiche igroscopiche e non igroscopiche, l’importanza di deumidificazione del materiale, specialmente per quelle famiglie di polimeri che assorbono facilmente umidità, come il PC, il PA e il PET, è quella di preservare le catene polimeriche che, in presenza di una quantità eccessiva di acqua, sono soggette ad un degrado attraverso l’idrolisi. Infatti, in alcuni materiali plastici, la sola presenza di quantità di umidità di 200 ppm influirà negativamente sulle catene polimeriche, corte o tagliate, con la con la degradazione del peso molecolare del polimero. Ma per renderci conto della grandezza di misura di una quantità di umidità di 200 ppm consideriamo che questo valore corrisponde in percentuale allo 0,0200, quindi circa 9,1 grammi di acqua per 45.360 grammi di materiale. Una concentrazione di umidità alta nel polimero si può notare facilmente durante lo stampaggio degli articoli in seguito alla formazione di bolle sulle superfici dei prodotti, aumento della vaporizzazione in macchina e tutte le conseguenze negative sulla qualità del manufatto dal punto di vista meccanico ed estetico. Ma una quantità piccola di umidità, che interagisce comunque con le catene polimeriche, creando dei danni estetici e strutturali, non viene normalmente rilevata duranti le fasi di stampaggio ma sarà valutabile sulle caratteristiche del prodotto finale. E’ importante analizzare la resina plastica prima delle operazioni di stampaggio, asciugarla in modo completo e non cadere nella tentazione di miscelare parti di resina asciutta con parti umide, perché le caratteristiche qualitative delle parti asciutte verranno intaccate negativamente dalle parti umide. Ma quali sono i metodi per il controllo dell’umidità? Metodo della differenza di peso: il campione viene prelevato dagli imballi o dalla tramoggia e posizionato in un contenitore per il suo riscaldamento in fase di analisi. Prima del riscaldamento dei granuli viene fatta una pesata e, successivamente, si avvia il riscaldamento del materiale ad una temperatura consona alla famiglia di resina in fase di analisi. Raggiunta la temperatura ideale, la frazione di umidità uscirà dai granuli e, con lei, tutte le altre parti volatili che sono rappresentate da distaccanti, stabilizzanti, antistatici o altre sostanze chimiche che si trovavano nel polimero. Alla fine del processo si ripesa il granulo e lo si confronta con il peso precedente che rappresentava il granulo umido. Per semplicità si tenderebbe a considerare la differenza di peso come l’espressione della quantità di umidità presente nel materiale da impiegare. In realtà non è così, in quanto non si può esattamente sapere quanta umidità e quanti agenti chimici volatilizzati sono l’espressione della differenza di peso. Metodo dell’analisi dell’umidità specifica: l’operazione iniziale di analisi è comparabile con il sistema precedente, basato sulla differenza di peso, ma il processo viene realizzato in un’atmosfera di azoto secco, in cui l’umidità e i volatili verranno espulsi come nell’analisi precedente, ma la macchina calcolerà esattamente la parte di umidità presente nella materia prima senza curarsi delle parti volatili in quanto è in grado di separare i differenti composti chimici. In questo caso parleremo di umidità specifica, in quanto si valuterà precisamente il peso della stessa al netto dei volatili espulsi.Categoria: notizie - tecnica - plastica - riciclo - polimeri - umidità

SCOPRI DI PIU'

Pavimentazioni Stradali Sostenibili con Masselli in PVC Riciclato

Pavimentazioni Stradali Sostenibili con Masselli in PVC RiciclatoPavimentazioni Stradali Sostenibili con Masselli in PVC Riciclatodi Marco ArezioLe pavimentazioni stradali sono un sistema costruttivo flessibile formato da diversi elementi, portanti, drenanti e di finitura, che costituiscono il sistema veicolare e di stazionamento dei mezzi circolanti.A seconda della posizione geografica delle strade, della meteorologia prevalente e dell’abitudine costruttiva, vengono utilizzati principalmente tre sistemi costruttivi che possono assolvere al compito di ospitare il traffico di mezzi pesanti e leggeri: • Pavimentazioni in asfalto • Pavimentazioni in cemento • Pavimentazioni in masselli Dei tre elementi costitutivi quello con l’asfalto, dal punto di vista dei chilometri di strade realizzate, è sicuramente quello più utilizzato a livello mondiale, probabilmente per la facilità di posa, anche se la manutenzione di un manto con il bitume presenta molte criticità a causa delle temperature, del sale per sciogliere il ghiaccio e dell’abrasione del tappetino finale. La pavimentazione in cemento, anch’essa semplice nella posa, comporta la creazione di giunti di dilatazione regolari, la manutenzione degli stessi, una maggiore rumorosità nel rotolamento della ruota rispetto all’asfalto, le problematiche di durabilità nei cicli di gelo e disgelo imposti dal clima e dalla posa del sale per evitare la formazione del ghiaccio. Inoltre la rigidità del manto di copertura stradale è in antitesi con l’elasticità della struttura portante sottostante. Il massello autobloccante in cemento è un sistema costruttivo che può avere numerosi vantaggi rispetto ai due precedenti, in particolare si può realizzare una pavimentazione elastica, durevole all’abrasione diretta del traffico veicolare, drenante in quanto tra le fughe è possibile la percolazione dell’acqua, di facile manutenzione. Nonostante abbia un certo numero di vantaggi, ci sono poi da considerare alcune caratteristiche negative, quali la maggior rumorosità rispetto alla copertura in asfalto, un costo di posa maggiore e una scarsa resistenza al sale nei periodi invernali. Dal punto di vista della sostenibilità, i due sistemi costruttivi in cui si usa il cemento sono sicuramente non tra le migliori soluzioni di pavimentazione, nell’ottica di un’economia circolare, mentre quella caratterizzata con l’asfalto potrebbe rientrare in quelle strutture sostenibili, se venissero utilizzati compound in cui includano lo scarto dei pneumatici riciclato e lo scarto di manti stradali precedentemente fresati. Esiste anche un’altra soluzione sostenibile di pavimentazione, composta da masselli autobloccanti in PVC riciclato, costituito dallo scarto delle guaine dei cavi elettrici, che permette di rispondere a molte problematiche espresse dalle tre pavimentazioni precedentemente citate. Vediamo i vantaggi: • Mantenimento di una sede stradale o di parcheggio elastico • Permette il drenaggio delle acque • Facile posa in quanto ha una forma ad incastro • Non presenta problemi di durabilità dell’elemento dati dal sale stradale • Durante la manutenzione si interviene solo sui singoli pezzi • Maggiore portata dinamica rispetto ad un autobloccante in cemento e maggiore durata • Ecologico in quanto è fatto al 100% con scarti proveniente dal riciclo dei cavi • Crea una superficie isolata elettricamente in quanto il PVC è un materiale isolante • Resistente a oli e acidi • Si lava e si sgrassa facilmente con getti di acqua e detersivo • Antiscivolo e colorabile con vernici acriliche per materie plastiche• Adatto al traffico pesanteCome abbiamo visto, il massello autobloccante in PVC riciclato è adatto sia ad aree di parcheggio, anche in presenza di mezzi pesanti, che sulle strade dove si può notare come l’elemento costituito in PVC risolve, specialmente in aree con climi freddi, l’annoso problema della durabilità dei manti stradali quanto si deve spargere il sale.Inoltre essendo fatto con materiale riciclato e, potendo essere riciclabile quando si dovesse decidere la sostituzione della struttura, si può considerare l’intervento di edilizia stradale come sostenibile nell’ambito dell’economia circolare. Il massello in PVC riciclato gode di una serie di certificazioni sul prodotto qui elencate:• Resistenza all'abrasione • Resistenza alla flessione • Resistenza alla compressione con riduzione degli spessori • Valore di penetrazione del manufatto in tempi differenti • Scivolosità con metodo BCRA • Stabilità dimensionale • Impronta residua • Conduttività termica apparente • Resistenza elettrica: isolamento superficiale • Resistenza elettrica: isolamento attraverso lo spessore del materiale • Resistenza alla bruciatura di sigaretta • Reazione al fuoco • Analisi eluato Posa dei masselli autobloccanti in PVC riciclatoIl funzionamento delle pavimentazioni ad elementi si basa sul concetto di “ingranamento” che possiamo definirlo come l' impossibilità di movimento di un elemento rispetto a quelli adiacenti, l'obbiettivo da raggiungere con la progettazione del blocco stesso e della posa in opera é quindi l'impedimento del massello posato di effettuare tre movimenti: verticale, orizzontale e rotazionale. L'ingranamento verticale viene raggiunto mediante il trasferimento del carico di taglio ai masselli circostanti attraverso la sabbia nei giunti di collegamento. Il bloccaggio rotazionale é demandato allo spessore mentre il bloccaggio rispetto le forze orizzontali avviene attraverso l'uso corretto dei schemi di montaggio, che disperdono le forze dovute alla frenatura e all’ accelerazione dei veicoli e dagli sforzi tangenziali degli pneumatici in curva. Pe quanto riguarda la posa si comincia con la compattazione del terreno di sottofondo attraverso mezzi adeguati, particolare attenzione dovrà essere posta nelle zone limitrofe ai bordi, pozzetti, caditoie nelle zone di riempimento degli scavi di tubature e impianti. Nel caso non si rispettino i minimi garantiti in fase progettuale si dovrà procedere alla sostituzione del terreno con materiali più idonei. La pendenza del piano di posa va verificata, poiché é da considerare che non é possibile ricavare le pendenze dagli strati di base o da quello di allettamento. Per favorire il deflusso delle acque ed evitare il precoce cedimento della pavimentazione non devono mai essere realizzate con pendenza minore dell' 1,5%. E' opportuno utilizzare opportuni geosintetici durante la posa della pavimentazione, questi svolgono la funzione di separazione fra gli strati e di distribuzione dei carichi. Lo strato di allettamento dovrà mantenere uno spessore costante considerando in fase di assestamento per effetto anche della compattazione una riduzione di spessore tra il 20% e il 30% in funzione della granulometria utilizzata. La staggiatura può essere realizzata in due modi: • Pre-compattazione • Metodo classico La prima si effettua in diversi passaggi: dopo aver steso la sabbia con un idoneo spessore si vibro-compatta con piastra vibrante, si sparge un nuovo spessore di circa 1,5cm e si staggia. Con questo metodo é possibile garantire minori cedimenti in pavimentazioni che devono sopportare carichi elevati, inoltre é possibile in questo modo controllare maggiormente il cedimento finale della pavimentazione. Nel metodo classico La sabbia viene stesa e staggiata, la compattazione avviene nella fase successiva dopo aver installato i massetti attraverso idonee attrezzature. E’ importante non disturbare il piano di posa dopo la staggiatura, nel caso questa venga rovinata anche in piccole porzioni é necessario provvedere alla sua sistemazione prima della finitura con i masselli, é inoltre importante non eseguire mai queste operazioni in caso di temperature minori di 1°C onde evitare la formazione di giaccio. A questo punto si possono posare i masselli in PVC riciclati, facendo collimare il bordo di un elemento con un altro, senza lasciare spazio per le fughe di sabbia. Al termine di questa operazione si effettuerà una rullatura vibrata di putto il pavimento posato e si può predisporre una verniciatura del colore preferito attraverso l'uso di vernici acriliche specifiche per la plastica.Categoria: notizie - tecnica - plastica - riciclo - PVC - edilizia - masselli autobloccanti

SCOPRI DI PIU'

Polimeri Plastici nel Settore Calzaturiero: Materiali e Impieghi

Polimeri Plastici nel Settore Calzaturiero: Materiali e ImpieghiPolimeri Plastici nel settore Calzaturiero: Materiali e Impieghidi Marco ArezioL’Industria della plastica si è creata uno spazio importante nel campo delle suole e delle calzature che erano fino a qualche decennio fa di esclusiva del cuoio e ad altri materiali minori.La creazione di nuove ricette, il progresso chimico e tecnologico sugli impianti, ha permesso ai polimeri plastici di creare una valida alternativa alle suole tradizionali da impiegare in calzature sottoposte a forte usura, con una valenza protettiva per il piede, di isolamento termico, di flessibilità ed impermeabilità. Inoltre di pari passo alla crescita delle nuove formulazioni fatte con i polimeri vergini, il mercato dei polimeri riciclati sta offrendo diverse alternative attraverso prodotti sostenibili specialmente nel campo del PVC e dell’ABS. I materiali plastici che si usano maggiormente nel settore calzaturiero sono:Termoplastici: ABS, PVC, TR e TPU Poliuretanici bi-componenti: PUR a base polietere, PUR a base poliestere Copolimeri quali gomma ed EVA Vediamo nel dettaglio le caratteristiche e le applicazioni: ABS Anche se l’ABS non è un polimero di uso comune nelle calzature, trova impiego spesso nelle calzature antiinfortunistiche, come elemento di protezione della punta della scarpa. Il puntale, infatti, viene spesso fatto in ABS riciclato, da scarti post industriali, la cui ricetta viene adattata per conferire al puntale robustezza agli urti e flessibilità. TR o Gomma Termoplastica Con questo materiale si possono fabbricare suole da applicare o da inserite nella scarpa per iniezione diretta. Le gomme termoplastiche sono compounds il cui componente fondamentale è lo stirolo-butadiene-stirolo (SBS) addizionato con oli, polistiroli, cariche minerali, pigmenti, antiossidanti, ecc. Attraverso una corretta formulazione della ricetta del materiale le suole non presentano problemi di resistenza al freddo e possono mantenere un’ottima flessibilità a temperature molto inferiori allo 0° C. PVC, Cloruro di Polivinile Plastificato Il PVC è una delle materie plastiche più diffuse al mondo, non solo nel settore calzaturiero, ma viene usato anche per la creazione di zerbini, tappeti, fili, tubi, canne dell’acqua e molti altri prodotti. Nel settore delle calzature impermeabili, come gli stivali, le suole, i sandali, le ciabatte e gli accessori, il PVC ha trovato un vasto impiego essendo un materiale in continuo sviluppo tecnologico, avendo raggiunto oggi un buon livello di efficienza ambientale e garantendo una buona sicurezza in tutte le fasi del suo ciclo di vita. Infatti, nel mercato delle calzature, sono presenti volumi importanti di manufatti realizzati in PVC riciclato che permettono la costruzione di suole e calzature sostenibili, quindi riciclate e riciclabili. TPU, Poliuretano TermoplasticoIl TPU è un composto chimico formato da elastomeri poliuretanici trattati con le tecniche dei materiali termoplastici. La sua realizzazione passa attraverso il processo di addizione dell’isocianato, in un determinato intervallo di temperature, ricreando le caratteristiche elastiche della gomma. I Poliuretani termoplastici sono impiegati per diverse tipologie di suole destinate ad alcuni segmenti di calzature come lo sport, il lavoro e tempo libero. Le formule che caratterizzano i materiali per le suole in TPU cambiano a seconda delle tipologie di impiego della stessa e di conseguenza della calzatura. PUR, Poliuretano Bi-ComponenteIl Poliolo e l’Isocianato, in forma liquida, che fanno parte delle famiglie dei Polieteri e dei Poliesteri, sono due elementi chimici che caratterizzano la formazione del Poliuretano Bicomponente. La differenza tra queste due classi di appartenenza è basata sulla struttura della schiuma che si andrà a realizzare, infatti, utilizzando il polietere si crea una pelle superficiale compatta e, all’interno, la suola si presenterà con le cellule aperte, mentre utilizzando il poliestere si creerà una struttura con cellule chiuse. Eva, Etilvinil AcetatoEtilene e Acetato di Vinile sono i due principali componenti del polimero chiamato EVA, un polimero utilizzato per la costruzione di suole morbide e resistenti. La suola però non è costituita solo dai due componenti che formano il polimero principale ma, attraverso la giusta calibrazione di questi elementi e di reticolanti, cariche, espandenti, ed altro, si determinano le caratteristiche prestazionali del prodotto finale. Le caratteristiche principali sono la leggerezza, flessibilità, elasticità e una buona propensione a mantenere la forma originaria. Materiali Compositi L’evoluzione della moda, delle esigenze tecniche e dei costi generali del prodotto finito, hanno permesso la creazione di materiali composti da polimeri differenti ma affini tra di loro. I materiali Poliuretanici, la gomma e l’Eva sono i principali polimeri che vengono impiegati con lo scopo di creare combinazioni differenti in termini di aspetto estetico, di costi e di tecnica di impiego, allargando in modo sorprendente l’offerta sul mercato. Caratteristiche dei prodotti finitiLo studio e la realizzazione di nuove ricette polimeriche, per la creazione di nuove opportunità commerciali, non deve far dimenticare che le calzature e le suole stesse, devono rispondere a caratteristiche ben definite per il cliente finale. Esistono delle normative precise che devono essere rispettate nella costruzione di un prodotto per il settore calzaturiero, nelle quali si chiede che vengano sottoposti gli articoli a tests di comportamento. Vediamo i principali: Resistenza alle flessioni Resistenza all’ abrasione Resistenza alla delaminazione Resistenza allo scivolamento Stabilità dimensionale Resistenza all’invecchiamento Resistenza alla compressione Capacità di incollaggio Resistenza alla trazione Resistenza alla penetrazione dell’acqua Capacità di tenuta del punto di cucituraCategoria: notizie - tecnica - plastica - riciclo - polimeri - calzature Vedi maggiori informazioni sui polimeri plastici

SCOPRI DI PIU'

HDPE da Post Consumo Neutro: Provenienza e Utilizzo

HDPE da Post Consumo Neutro: Provenienza e UtilizzoHDPE da Post Consumo Neutro: Provenienza e Utilizzo. Odore, brillantezza e semitrasparenza in un HDPE da post consumodi Marco ArezioI materiali che provengono dal post consumo, che siano in HDPE o LDPE o PP o PET, per citarne solo in più comuni, sono prodotti, espressi sotto forma di imballi, che vengono raccolti dalle nostre case come rifiuti, nei quali si realizza una grossolana separazione tra altri imballi come carta, vetro e metallo.La frazione dei rifiuti plastici viene messa nei sacchi creando un mix tra plastiche di varie tipologie, dalle bottiglie in PET, agli involucri di PP, alle vaschette alimentari in poliaccoppiati, ai flaconi dei detersivi in HDPE, ai tappi, agli imballi in Polistirolo. Con essi, possiamo trovare al loro interno anche dei residui dei prodotti che hanno contenuto, da quelli alimentari a quelli chimici come i detersivi. Questo complesso di prodotti plastici viene avviato al riciclo meccanico, attraverso il quale si separano le tipologie di plastica per famiglie di prodotti chimici, che verranno successivamente macinate, lavate per poter poi essere estruse e creare nuova materia prima. Il riciclo meccanico ha tuttavia dei limiti nella separazione degli elementi in entrata in quanto usa delle macchine a lettura ottica, ad altissima velocità, che leggono la densità dei materiali, ma che poco possono fare per esempio nei prodotti composti da plastiche accoppiate, conservando comunque una certa percentuale di errore, che si potrebbe ridurre se il rifiuto immesso fosse maggiormente selezionato alla fonte. Inoltre il lavaggio delle plastiche selezionate e macinate, non sempre è gestito in modo efficacie per separare ulteriormente frazioni di plastica con densità diversa e per pulirla dai residui di prodotti che gli imballi contenevano. I limiti, quindi, possono essere organizzativi, tecnici o gestionali, generando delle deficienze qualitative sul granulo finale che viene dedicato al soffiaggio o all’estrusione dei prodotti. Le maggiori problematiche per un HDPE riciclato per soffiaggio ed estrusione sono: • Presenza di una frazione di PP normalmente determinata dalla presenza di tappi sugli imballi • Impurità di piccolo diametro che potrebbero creare buchi nel soffiaggio di flaconi o irregolarità delle superfici nei prodotti estrusi • Difficoltà di creare colori brillanti in quanto la provenienza da imballi colorati crea una certa opacità nelle colorazioni successive • Odori persistenti nella materia prima finale specialmente per la degradazione di elementi organici o per la presenza di tensioattivi in un materiale poroso come l’HDPE. • Degradazione della miscela plastica in fase di estrusione per la presenza di plastiche diverse dall’HDPE. Per alcune applicazioni non estetiche i problemi sopra esposti si possono ridurre attraverso l’ottimizzazione delle fasi di controllo della produzione del rifiuto e del granulo finale. Ma nelle produzioni in cui è richiesto una colorazione brillante, l’assenza di odore e una qualità estetica del manufatto elevata, come per esempio i flaconi di alcune tipologie di settori del packaging, è importante scegliere un prodotto da post consumo che provenga da una filiera separata all’origine, in cui i flaconi devono essere in HDPE neutri, quindi senza colori e che non contengano residui di tensioattivi o rifiuti organici. Il riciclo del mono prodotto crea una filiera in grado di generare un granulo neutro, senza odori, adatto agli impieghi più alti in termini di struttura, colorazione, assenza di odori, permettendo la semitrasparenza dei flaconi. Questa tipologia di granulo si può facilmente impiegare, per le sue doti di brillantezza e di fedeltà dei colori anche nell’estrusione di profili, lastre e tubi di colorazioni a RAL.Categoria: notizie - tecnica - plastica - riciclo - HDPE - post consumo - neutroVedi maggiori informazioni sulle materie plasticheVedi maggiori informazioni sul riciclo

SCOPRI DI PIU'

Odori nella Plastica: Controllare la Filiera per Evitare Contestazioni

Odori nella Plastica: Controllare la Filiera per Evitare ContestazioniOdori nella Plastica: Controllare la Filiera per Evitare Contestazionidi Marco ArezioSe è risaputo che nei rifiuti provenienti dalla raccolta differenziata e quindi dal post consumo, la presenza degli odori può permanere in modo consistente, una volta trasformato in granulo, le aspettative sulle produzioni di materia prima dagli scarti post industriali o dai compounds post industriali + post consumo, dal punto di vista degli odori, sono decisamente più alte.Così alte, che ci si aspetta di non dover affrontare la problematica di consegnare al cliente, granuli plastici adatti a produrre articoli che fino a pochi anni fa erano fatti con materia prima vergine, che contengano un gradiente odoroso sgradevole. Le ambizioni qualitative di questi clienti che comprano la materia prima in plastica riciclata, rimangono elevate (quasi comprassero ancora una materia prima vergine), così da poter fregiarsi di produzioni green, ma nello stesso tempo non dover rischiare di perdere i loro clienti finali per una questione legata ad odori sgradevoli. Un binomio di richieste davvero difficile da sostenere, dove il produttore di materia prima plastica riciclata deve trovare soluzioni certe per controllare la sua filiera produttiva, con lo scopo di evitare di acquistare scarti e gestire processi che potrebbero incrementare il problema. Ma quali strumenti oggi abbiamo per poter creare una strategia di controllo che ci avverta quando uno scarto plastico in ingresso possa provocare odori nel granulo finale, con la conseguente possibile contestazione del cliente che lo compra, o quali strumenti abbiamo per capire se l’estrusione della materia prima crei dei processi di degradazione che potrebbero generare odori? Per prima cosa possiamo dire che lo strumento per il controllo degli odori in tutte le fasi della produzione esiste, ci dà una fotografia chimica dei nostri processi e ci indica dove può trovarsi l’errore che causerà la contestazione. Questa macchina da laboratorio, grande quanto una stampante da scrivania, è un gascromatografo unito ad uno spettrometro a mobilità ionica che, attraverso un’analisi veloce e senza una preparazione dei campioni particolare, ci dice quale sia, chimicamente, l’origine delle fragranze che il naso umano intercetta ma che non sa separarle e capirne la provenienza. Se pensate possa essere utile solo per dare una patente odorifera al granulo plastico che producete, siete solo a un terzo della strada, in quanto l’aiuto che questo tipo di analisi può dare all’azienda non è solo il controllo finale della materia prima, ma individuare le fasi critiche della produzione in modo da evitare che gli odori si formino. Le aree di impiego della tecnologia si possono qui riassumere: Acquisto degli scarti plastici per la produzioneChe siano post consumo o post industriali, un’azienda che produce granulo riciclato ha diversi fornitori di scarti plastici e, non tutti lo lavorano nello stesso modo: lavaggi con efficacia differenti, selezione del rifiuto con impianti e metodologie diverse, rischi di contaminazioni degli scarti con altre plastiche e molte altre situazioni simili. Quindi è necessario costruire un’anagrafica qualitativa dei fornitori, per quanto riguarda gli odori degli scarti, in modo che si possa, chimicamente, avere una fotografia di cosa lo scarto può contenere e come questo scarto potrebbe comportarsi nella sua trasformazione in granulo plastico. L’analisi chimica dei flussi in ingresso ci fa capire quale fornitore, per materia prima, possiamo utilizzare per creare le nostre ricette di granulo, senza che si possano generare spiacevoli inconvenienti odorosi in fase di produzione. Le analisi dei flussi creano una banca dati attraverso la quale si può attribuire un determinato scarto, di un determinato fornitore ad una nostra determinata ricetta. Se la fotografia chimica di un flusso di scarti plastici contempla la presenza di una serie di composti chimici in una determinata quantità, possiamo sapere con certezza quale impronta odorosa avrà il nostro granulo finale. Granulazione degli scarti plasticiIn questa fase può succedere che, senza una fotografia chimica dell’input che entra nell’estrusore, lo scarto possa essere utilizzato per la produzione di granulo, senza che possiamo intercettare un disturbo odoroso particolare, confidando quindi di produrre un granulo di buona qualità, confortati magari dal fatto che le analisi di laboratorio che normalmente si fanno, come la densità, il DSC, le ceneri e la fluidità, ci dicano che il materiale può essere idoneo. Ma durante la produzione ci possono essere frazioni molto piccole, in termini di quantità, di materiali estranee alla materia prima principale, che possono degradare creando segnali odorosi importanti che potrebbero far contestare il materiale. La fotografia chimica ci restituisce delle indicazioni che sono espresse in valori così piccoli che i composti chimici in ingresso nell’estrusore e quelli che si possono generare durante la lavorazione, siano precisamente intercettati e definiti analiticamente. Quindi anche il controllo della fase di estrusione delle materie plastiche riciclate ci restituisce un quadro preciso, non empirico degli odori, sui quali poter lavorare per un eventuale aggiustamento delle ricette. Controllo di qualità nella vendita e nel post venditaCome si può definire un odore di un polimero riciclato? Visto dal produttore in un modo, visto da un acquirente magari in un altro. Questa differenza di valutazione crea il maggior numero di contestazioni e di imbarazzi commerciali che, a volte, si chiude con una resa del produttore per mancanza di prove certe. Questa resa si trasforma quasi sempre in danni economici da riconoscere al cliente da parte del produttore di polimeri ma, nella maggior parte delle volte, subentra anche un’incertezza commerciale tra cliente e fornitore gestita in modo del tutto empirico attraverso la prova del naso. Il cliente ha i suoi uomini che annusano l’odore del granulo che ricevono e ne danno una valutazione, mentre il fornitore fornisce la sua squadra. In tutte e due i casi il naso umano, per quanto sofisticatissimo, può interpretare l’odore in modo differente. Per risolvere l’incertezza, le possibili contestazioni e la possibile perdita di fiducia da parte del cliente, fornire allo stesso una fotografia chimica di ciò che si sta vendendo è il miglior modo per dimostrare che il prodotto è formato da elementi chimici che possono generare gradienti di odori nei limiti che il cliente ha preventivamente accettato, non attraverso un naso opinabile ma attraverso la chimica. Infatti cliente e fornitore possono creare, in modo certo e analitico, un accordo che limiti certe sostanze chimiche che generano gli odori a dei valori accettati da entrambe le parti.Categoria: notizie - tecnica - plastica - riciclo - odori - post consumo - contestazioniVedi maggiori informazioni sulla gascromatografia

SCOPRI DI PIU'

REACH, RoHS, TSCA, SDWTA: la Legislazione sui Prodotti Chimici